После того как вы вложили сотни тысяч долларов в свою собственную ERP-систему, вам не захочется узнать, что на рынке есть гораздо лучшая альтернатива. К счастью, малому и среднему бизнесу нелегко заменить свою ERP-систему, а крупные клиенты ненавидят это еще больше. Но репутация ERP-компании имеет значение для новых внедрений и для возможности повысить ценность своих существующих клиентов за счет добавления приложений, которые либо добавляют новые требуемые возможности, либо решают текущую проблему.

Простая истина заключается в том, что большинство ERP-систем необходимы для ведения бизнеса, но они не в состоянии обеспечить полную ожидаемую отдачу для всех клиентов: хорошо контролировать поток, приносящий доходы.

Фундаментальный пробел по умолчанию

Когда я впервые сталкиваюсь с ERP-системой, я сначала проверяю, помогает ли она пользователю преодолеть две критические проблемы. За редкими исключениями, производитель, который не может справиться с этими двумя задачами, по своей сути ненадежен, и момент разрыва отношений с ним определяется внешними факторами.

Все организации должны брать на себя обязательства перед своими клиентами. Первым обязательством является объем поставляемого продукта или услуги и их общее качество. Вторым важным обязательством являются сроки поставки. Существуют две широкие возможности для определения временных рамок: либо немедленно, когда клиент попросит об этом, либо обещание на конкретную дату в будущем.

Это очень общее описание определяет две важнейшие проблемы:

ЧТО ОБЕЩАТЬ: что мы можем пообещать нашим клиентам, гарантируя при этом хорошие шансы на выполнение всех обязательств?

КАК ВЫПОЛНИТЬ ТО, ЧТО БЫЛО ОБЕЩАНО: после того, как мы взяли на себя обязательства перед клиентом, как мы можем гарантировать выполнение поставки в срок и в полном объеме?

Может показаться, что если у вас есть хороший ответ на первый вызов, то поставка в значительной степени гарантирована. Что же, вспомним закон Мерфи: «Все, что может пойти не так, пойдет не так». Мы сталкиваемся со значительной неопределенностью, поэтому следование плану никогда не бывает простым шагом, вам приходится иметь дело со многими вещами, которые идут не так, как надо, но это не значит, что вы не можете выполнить взятые на себя обязательства. Это просто означает, что вам нужно быстро выявлять проблемы и иметь средства для их решения, сохраняя при этом первоначальные обязательства неизменными.

Эта статья посвящена производственным компаниям, хотя дистрибьюторские компании сталкиваются с аналогичными потребностями. На самом деле, у большинства сервисных компаний также возникают аналогичные проблемы с принятием обязательств и последующим их выполнением.

Потенциальная ценность любого пакета ERP для производства заключается в предоставлении необходимой информации, основанной на фактических данных, для руководства операциями по выполнению того, что требуется для выполнения всех заказов в срок и в полном объеме, без слишком высоких затрат. Другими словами: ERP должна поддерживать бесперебойный и быстрый поток товаров, предпочтительно по всей цепи поставок, и, по крайней мере, управлять потоком от непосредственных поставщиков к непосредственным клиентам.

При правильном моделировании и использовании существующие ERP-системы предоставляют специалистам по планированию производства легкий доступ ко всем данным о каждом открытом производственном заказе и уровне запасов каждого артикула. Данные также охватывают время машинной обработки и переналадки для каждого рабочего центра, опять же при правильном вводе пользователем. Таким образом, расчеты мощности могут быть выполнены с использованием современных технологий.

Вопрос к брендам и разработчикам ERP-систем:

Как этот огромный объем данных, собираемый в настоящее время вашей ERP-системой, помогает преодолеть две важнейшие проблемы для ваших клиентов?

Если этот вопрос звучит слишком риторично, я призываю производителей поделиться своим опытом о том, как они адаптировались к работе с расхождениями после того, как они были по умолчанию унаследованы с выбранным пакетом ERP.

Производственные организации кажутся очень сложными. Хотя описание всего процесса от подтверждения заказа до доставки не является тривиальным, инструменты ERP достаточно хороши, чтобы справиться с таким уровнем сложности. Но синхронизация всех запущенных производственных заказов, которые конкурируют за объем ресурсов, является серьезной проблемой. Следовательно, хотя своевременная поставка одного конкретного высокоприоритетного заказа не является проблемой, достижение отличной оценки по OTIF (вовремя, в полном объеме) кажется очень сложным.

Итак, для решения двух задач необходимо хорошо контролировать мощность ресурсов.

Обещай, потом выполняй

Измерение мощности не является тривиальной задачей. Необходимость иметь дело с настройками значительно усложняет задачу. В 90-е годы наряду с мощными компьютерами, способными обрабатывать миллионы элементов данных, идея создания оптимизированного графика с учетом всех открытых заказов, маршрутизации каждого заказа с учетом доступных мощностей в нужное время воплотилась в жизнь благодаря новой волне программного обеспечения под названием APS (advanced planning and scheduling systems). Предполагалось, что эти системы обеспечат идеальное планирование, то есть его можно будет выполнять простым способом, достигая всех целей плана. Если бы это действительно работало, то была бы решена и вторая проблема.

Однако системы APS в конечном итоге не оправдали надежд. Некоторые утверждают, что их все еще можно использовать для выяснения сценариев «что, если». Проблема в том, что они могут лишь сказать вам, что определенно не будет работать, например, из-за нехватки мощности только одного ресурса. Но APS не смогли предсказать безопасное выполнение всех обязательств, поэтому их основная ценность была, в лучшем случае, весьма ограниченной.

Причина провала всех APS заключается в том, что помимо сложности управления мощностью многих ресурсов, существует значительная неопределенность, и любое возникновение проблемы может нарушить оптимальный план.

По сравнению с программами APS разработка ERP направлена на интеграцию множества приложений, использующих одну и ту же базу данных, без учета лимитов мощности и без стремления к конечному оптимальному решению. Некоторые ERP-программы расширили возможности моделирования все большей сложности, другие по-прежнему придерживаются базовой структуры.

Даже когда у нас есть отличные данные и эффективные инструменты ERP, справиться с неопределенностью – довольно сложная задача. Это всегда непросто – независимо от типа предприятия или отрасли – из-за сложности отслеживания хода выполнения такого большого количества производственных заказов (заказов-нарядов). Каждый менеджер по производству сталкивается с постоянной необходимостью решать, какой производственный заказ должен быть обработан прямо сейчас. Это также означает, что обработка других производственных заказов откладывается. Когда спрос на рынке колеблется, когда возникают проблемы с поставками материалов или когда операторы станков отсутствуют, менеджер по производству должен иметь очень четкий набор приоритетов и определенную гибкость во времени, запасах и производственных мощностях, чтобы иметь возможность немедленно реагировать на любую новую проблему. Цель остается в силе: выполнить все в соответствии с обязательствами перед клиентом.

Обратите внимание, если мы найдем решение для второй проблемы (2. Как выполнить то, что было обещано), то, возможно, также лучше поймем, что на самом деле ограничивает наше предложение (и приверженность) рынку. Узнав это, мы сможем разработать эффективную схему планирования, при которой каждое обещание, данное нашими продавцами, будет надежно выполнено.

Вот тут нам на помощь приходят идеи Теории ограничений (TOC).

Ключевой момент №1:

Только очень небольшое количество ресурсов, обычно всего один, действительно ограничивает производительность системы.

Признание приведенного выше утверждения эффективно упрощает мониторинг потока. В TOC мы называем этот ресурс «ограничением». Безусловно, следует внимательно отслеживать мощность ограничения. Следует также отслеживать несколько других ресурсов, просто чтобы быть уверенным, что внезапное изменение ассортимента продукции не переместит «самое слабое звено» на другой ресурс. Подавляющее большинство других ресурсов оказывают гораздо меньшее влияние на поток, поскольку у них есть некоторый избыток мощностей, который может быть эффективно использован для устранения ситуаций, когда Мэрфи вызывает локальные сбои.

Из этого ключевого понимания вытекает еще одно: ограниченные мощности системы можно эффективно использовать для прогнозирования безопасных сроков, в течение которых компания может взять на себя обязательства по поставке. Подробнее об этом будет рассказано ниже.

Ключевой момент №2:

Эффективный план должен включать буферы для защиты наиболее важных целей плана.

Буферами могут быть время, запасы, избыточные мощности, избыточные возможности или деньги.

В производстве мы можем различать производство на заказ (MTO) и производство на склад (MTS). Подавляющее большинство производственных организаций производят продукцию как на заказ, так и на склад. Иногда в рамках одного и того же производственного заказа есть объемы, которые обещают доставить в определенные даты (MTO), в то время как производственная партия также включает товары для обеспечения будущего спроса (MTS). Это создает довольно большую путаницу и превращает жизнь менеджера по производству, который обязан находить все детали, относящиеся к определенному клиентскому заказу, в нескончаемый кошмар.

Вы будете удивлены, но даже самые популярные ERP-системы не делают различий между MTO и MTS. Если вы задаетесь вопросом, почему компания MTS управляет своим производством методом MTO, проверьте их ERP-систему по умолчанию.

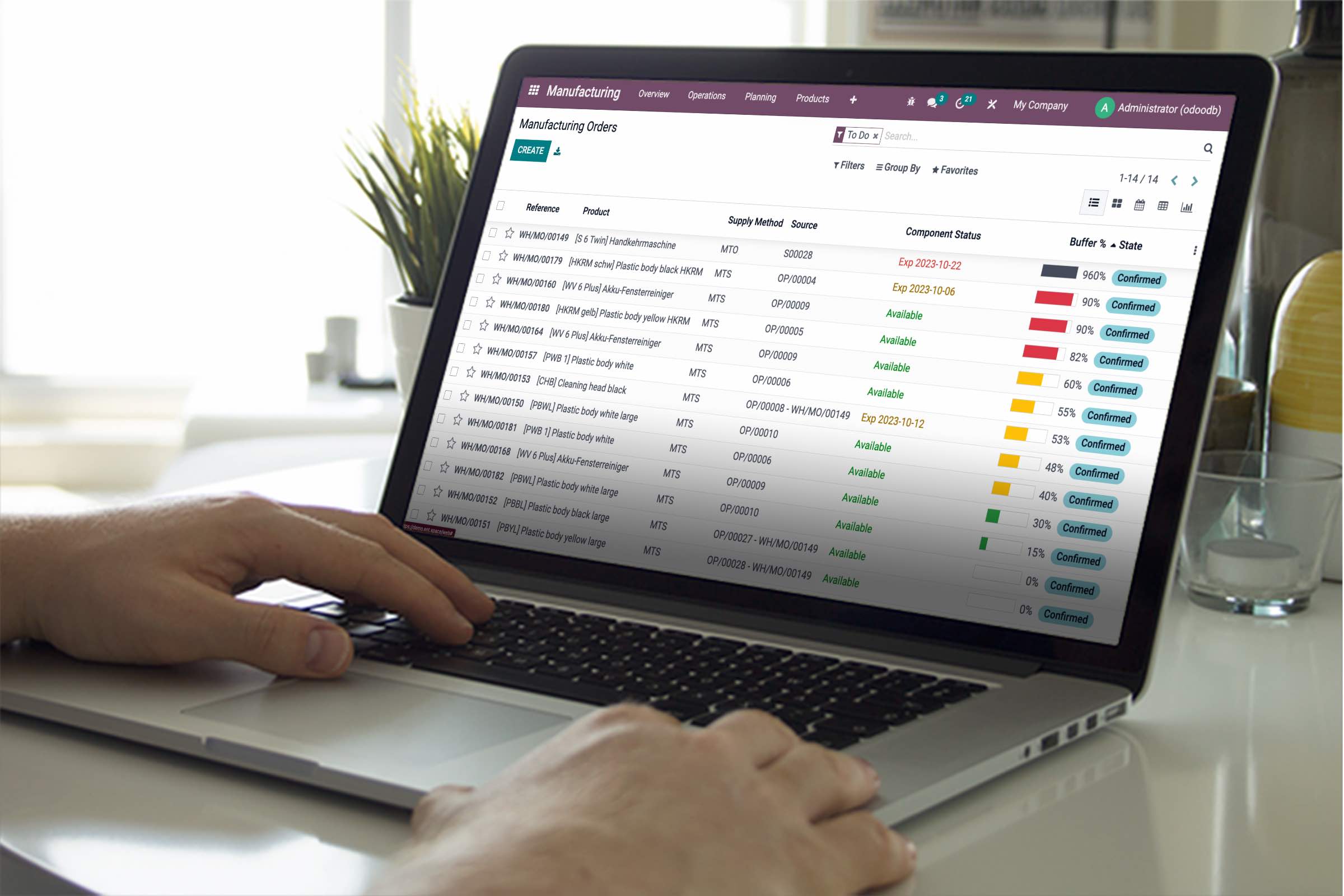

Моя команда обнаружила одну ERP-систему, Odoo, которая четко отличает MTO от MTS. Это отличие делает Odoo сильным претендентом на платформу, на которой можно создавать необходимые функции, учитывающие ключевые идеи. Я рад видеть, насколько эффективно эти функции уже отвечают на два важнейших вопроса, и я с нетерпением жду возможности узнать, чего еще мы можем достичь в будущем. Вообще говоря, эта возможность возможна и с другими ERP-системами.

У каждого заказа MTO есть дата, которая является обязательством. Учитывая неопределенность, необходимо предоставить производству достаточно времени для преодоления различных возможных инцидентов на этом пути, включая временные пики нагрузки на не-ограничениях, проблемы с качеством, задержки в поставках материалов и многое другое. Это означает обязательный запуск производства на достаточное время раньше установленного срока, чтобы быть уверенным в том, что заказ будет выполнен в срок. Это время, с достаточной степенью уверенности отводимое на производство, называется буфером времени, и в производстве оно включает время машинной обработки, потому что в подавляющем большинстве производственных сред отношение времени машинной обработки к фактическому времени производства составляет менее 10%. Таким образом, дата запуска заказа должна рассчитываться так: срок выполнения заказа за вычетом размера буфера времени. Мы настоятельно рекомендуем не запускать заказы MTO до этого времени, иначе будут созданы значительные временные пики на не-ограничениях.

Производство на склад требует поддержания буфера запасов. Определение буфера запасов включает товар в наличии плюс открытые производственные заказы на этот товар. Таким образом, когда продажа автоматически запускает создание производственного заказа для того же артикула, буфер запасов сохраняется нетронутым.

Ключевой момент №3:

Статус буферов обеспечивает единую четкую схему приоритетов!

В TOC мы называем это Управлением буфером. Идея состоит в том, чтобы определить статус буфера как процент от того, сколько его осталось. Как уже упоминалось, на производстве машинное время обработки заказа составляет очень малую долю от фактического времени производства. Большая часть производственного времени уходит на ожидание, пока рабочие центры завершат выполнение предыдущих заказов. Таким образом, если конкретный заказ становится приоритетным, время ожидания этого заказа значительно сокращается, как и время выполнения заказа.

Заказы MTO используют буферы времени, в то время как, как объяснялось ранее, заказы MTS используют буферы запасов. В идеале мы должны отслеживать заказы MTO и MTS в одной очереди, как вы видите на рисунке ниже. Когда до даты поставки остается всего одна треть или меньше буфера времени, или запасы в наличии составляют всего одну треть или меньше от буфера запасов, статус буфера для этого заказа считается КРАСНЫМ, что означает, что он имеет высший приоритет. Как только этот красный заказ получает высший приоритет, время ожидания резко сокращается. Менеджер по производству, столкнувшийся со списком из нескольких срочных заказов, может принять решение экспедировать (ускорить) выполнение срочных заказов, чтобы все они были выполнены в установленный срок.

Для заказов MTS статус буфера – это процентное соотношение запасов в наличии по отношению к буферу запасов, который также включает незавершенное производство (НЗП). Следуя схеме единого приоритета, используя как буферы запасов, так и буферы времени, значительно повышается вероятность отличных результатов выполнения сроков поставок. Это происходит, в основном, когда существует некоторый уровень избыточных мощностей, даже на ограничении, и в большей степени на немногочисленных других относительно высоконагруженных ресурсов. Однако, когда спрос растет, то в какой-то момент количество заказов в красном резко возрастает. Когда возникает такая ситуация, это становится четким предупреждением: нет возможности выполнить обязательства, кроме значительного увеличения мощности. Мы можем назвать такого рода предупреждения «слишком красным».

Ключевой момент №4:

Мониторинг размера и тенденции запланированной загрузки предприятия и нескольких других высоконагруженных ресурсов.

Запланированная загрузка определенного критического ресурса – это общее количество часов, необходимое для обработки всех подтвержденных заказов. Это делается простым просмотром всех невыполненных заказов и добавлением часов, необходимых этому ресурсу для обработки заказов. Ожидается, что самый важный ресурс, ограничение, будет иметь наибольшее количество часов, необходимых для обработки всех существующих заказов. Запланированная загрузка может быть выражена как дата, когда мы ожидаем, что критический ресурс завершит обработку всего подтвержденного спроса.

Обратите внимание на два важнейших преимущества плановой загрузки, которые приносят пользу производству и продажам и выравнивают их.

1. Мы получаем точный прогноз времени выполнения нового заказа!

Когда в бэклоге появляется новый заказ, то в большинстве случаев он будет обработан критически важным ресурсом только после обработки всего существующего спроса (подтвержденных заказов). Когда мы добавляем к запланированной загрузке некоторое дополнительное время (обычно половину буфера времени для этого заказа), покрывая время обработки ограничения и проходя всю остальную маршрутизацию, мы получаем безопасную дату, которую можем зафиксировать.

2. Наблюдение за тенденцией запланированной загрузки дает нам сигналы об общей тенденции рынка.

Плановую загрузку следует пересчитывать каждый день. Разница между сегодняшней плановой загрузкой и завтрашней заключается в том, что заказы, обработанные ресурсом сегодня, исчезают из расчета, в то время как новые заказы, поступившие сегодня, добавляются к нему. Когда запланированная нагрузка ограничения увеличивается (см. правый экран на рисунке ниже), это означает, что поступает больше заказов, чем то, что ограничение смогло обработать. Если такая тенденция сохранится в течение некоторого времени, это может означать: возникает узкое место. Вы либо не сможете выполнить заказ в срок (и получите недовольных заказчиков), либо будете вынуждены увеличить время выполнения заказа (и, следовательно, потеряете часть бизнеса, если ваши конкуренты останутся более быстрыми). Когда тенденция идет вниз (как показано на левом экране на рисунке ниже), это означает, что с рынка поступает меньше заказов, и тогда появляется возможность выполнять их быстрее.

В зависимости от тенденции компания должна инициировать надлежащую управленческую инициативу:

- либо увеличить мощности системы, возможно, также мощность одного или нескольких других критически важных ресурсов, поскольку мы не хотим, чтобы они стали узкими местами,

- либо найти способы привлечь больше заказов и новых клиентов. Обратите внимание, что меньшее количество ограничений означает меньшее время выполнения заказа. На рынках, где время отклика поставщиков и надежность имеют большое значение, более короткое время выполнения заказа привлекает новые заказы. Это означает, что при синхронизации продаж и операционной деятельности любое падение спроса может быть лишь временным.

Тщательно балансируя между спросом и мощностью

Сочетание мониторинга количества повторных заказов и запланированной нагрузки дает мощную информацию о стабильности организации в отношении чувствительного баланса между спросом и мощностью. Преимущество управления буферами заключается в том, что оно зависит не от качества подавляющего большинства ERP-данных, а только от потребления времени или запасов. Преимуществом режима запланированной загрузки является его способность выдавать предупреждение раньше, чем управление буфером, что дает менеджерам больше времени для реагирования, включая возможность добавить временную мощность.

Фактическая отдача от сочетания управления буфером и запланированной нагрузки была тщательно проверена с помощью симулятора MICSS, разработанного мной в 90-х годах для тестирования различных производственных политик и их влияния на бизнес. Когда рыночный спрос начинает расти, через некоторое время количество повторных заказов внезапно увеличивается. В это время текущие показатели поставки все еще адекватны. Но после моделирования на одну или две недели становится ясно, что сбои в поставках очевидны. Я надеюсь и желаю, чтобы реальность вашего завода была намного лучше!

Четыре рассмотренных выше ключевых идеи могут быть эффективно использованы для значительного повышения ценности и резкого увеличения рентабельности инвестиций (ROI) в любую современную ERP-систему при сохранении большинства возможностей и алгоритмов оригинальной ERP.

Моя команда Enterprise Space, Inc. полна решимости продолжать добавлять новые алгоритмы и визуализации данных в ERP-системы, которые позволят менеджерам сфокусироваться на действительно важных проблемах.

Следующий этап создания ценности для клиентов будет подробно описан в следующей статье о том, как поддерживать решения при оценке дополнительных новых инициатив в области продаж, прогнозируя чистое влияние этих решений на конечный результат, принимая во внимание доходы, затраты и мощности, а также уровень неопределенности.

Автор: Эли Шрагенхайм

Источник

Книга в подарок

Опубликована наша книга «Прорыв. Единственный путь развития бизнеса». Это бизнес-роман о производственном предприятии, столкнувшимся с «потолком» в своем развитии. Для прорыва в развитии руководству и персоналу приходится преодолеть собственные, выстраданные на опыте, но устаревшие убеждения. Читателю предлагается пройти через этот прорыв вместе с героями. Вы увидите трудности такой трансформации, осознаете природу сопротивления изменениям и реальный путь к таким изменениям.

Подпишитесь на наш Telegram-канал и получите книгу в подарок!

Похожие статьи

Eli Schragenheim,

CEO of Elyakim Management Systems (1992) Ltd