Барабан-буфер-канат: разрешение конфликта между загрузкой производственных мощностей и надежностью производственных графиков.

Управление производством по ТОС

На онлайн-курсе вы познакомитесь с подходом Теории ограничений и сможете управлять своим предприятием более эффективно. Инструменты ТОС, такие как Барабан-буфер-канат, сокращают производственный цикл и незавершенное наполовину, а уровень выполнения заказов в срок достигает более 95%.

Тренеры: В.В. Вальчук, В.Е. Краснов. Старт: 3 июня 2024.

ПОДРОБНЕЕОбычные операционные методологии

Концепция «разделения труда» была единственной идеей, которая произвела революцию в промышленном производстве. Эта идея о том, чтобы каждый этап всего производственного процесса был посвящен определенной операции, по-прежнему является способом организации производственных предприятий (Heizer, 1998). С развитием новых технологий производственные предприятия становились все более сложными с точки зрения количества этапов процесса, структуры (спецификации материалов) и маршрутов для различных типов продуктов. Эта сложность привела к проблемам с планированием, которому пришлось иметь дело с конфликтом между необходимостью отгружать заказы в срок и необходимостью поддерживать максимальную загрузку мощностей. Изменчивость и неопределенность добавили сложности этому решению (Hopp & Spearman, 2008). С одной стороны, если завод был загружен на полную мощность, любая вариация создавала каскадный эффект задержек в очередях. С другой стороны, если какие-то мощности были свободны, то завод мог продолжать работу даже при вариациях, гарантируя соблюдение установленных сроков, но оставалось опасение, что если такой вариации не произойдет, свободные мощности будут простаивать впустую (Hopp & Spearman, 2008). Поэтому считалось, что высокая загрузка является синонимом низкой надежности, и наоборот. Производственные подразделения изо всех сил пытались пройти по натянутому канату, чтобы загрузить завод как можно больше, не теряя полностью надежность.

Решение, как предполагалось, заключалось во внедрении MRP II (планирование производственных ресурсов). Вдохновленное MRP (планирование потребности в материалах), оно включало планирование путем экстраполяции различных сроков требуемых материалов. Но лежащее в основе предположение о бесконечной мощности MRP сыграло злую шутку с применением этой концепции в реальности. Этот опыт подтвердил интуитивное убеждение – если мощность может быть определена точно, то можно разработать формулу для эффективного решения конфликта между загрузкой и надежностью. В результате MRP II эволюционировало, включив приблизительные мощности различных рабочих станций перед планированием производства (Ptak & Smith, 2011). Но, несмотря на это «грубое» выравнивание мощностей, производственные предприятия, которые внедрили MRP II, все еще испытывали большие проблемы с перегрузкой и ненадежностью (Ptak & Smith, 2011). По словам Шри Сриканта, 2010, нервозность в производственных цепях поставок выше, когда цепь поставок управляется сложной системой MRP. Без точной мощности часто запланированная загрузка была выше, и в результате каскадная задержка приводила к неизбежной задержке сроков выполнения будущих заказов. Тот же эффект наблюдался всякий раз, когда возникал «Мерфи» (символ всего, что может пойти не так) (Hopp & Spearman, 2008). Это означало, что завод больше не мог прогнозировать загрузку и обеспечивать надежность. Кроме того, для «производства на склад», MRP использует прогнозы спроса в качестве «заказов» для планирования. Эти прогнозы неизбежно неточны, и MRP необходимо повторно запустить за тот же период, чтобы учесть корректировки запасов. Это приводило к изменениям в графике, которые приводили к хаосу, если они выполнялись. Для решения этих проблем производственные подразделения начали применять «бакетинг» – разбивку на временные периоды (Toomey, 1999), метод планирования на определенный период (с использованием MRP II), а затем перепланирования на следующий период с учетом наличия или изменения спроса. Метод использовался как средство упрощения планирования, игнорируя точную дату выполнения в пределах временного периода. Таким образом, перегрузка в определенный период (обычно месяц) не приводила к постоянной задержке всех последующих заказов. Также могли быть учтены остаточные заказы и изменения потребности в запасах из-за ошибок прогнозирования. Без этого исправления такой метод планирования бесконечно увеличил бы ненадежность, поскольку временной горизонт выравнивания производства отодвинулся дальше от дня первоначального составления планов. Поскольку бакетинг позволял предприятию перепланировать в конце назначенного периода, был достигнут некоторый уровень надежности для этого временного интервала, хотя даже для него не было никакой гарантии того, что будет выпущено и когда.

Многие производственные подразделения до настоящего времени используют этот метод. Но этот метод также сталкивается с проблемами (Kumar, Maheshwari, & Kumar, 2003). Спрос меняется между двумя последовательными сессиями планирования. Таким образом, если для определенного конечного изделия были изготовлены детали, а спрос на него не оправдался, образовались кучи незавершенного производства (НЗП), которые необходимо скорректировать в следующем цикле планирования. К тому времени, когда планы пересматриваются, чтобы учесть это, и сырье «переучитывается», первая неделя месяца давно закончилась – и в течение этого периода завод не выполняет производственный план. После того, как поставщики также выполнили свои соответствующие «переучеты», завершили поиск, производство и поставку, компания уже отстает от графика. Таким образом, в последнюю неделю месяца наблюдается резкий скачок производства, чтобы догнать запланированный объем производства. Такой перекос в производстве неизменно приводит к появлению множества узких мест на заводе в течение месяца. Многие руководители заводов, работающие по системе бакетинга, склонны твердо верить, что их заводы имеют множество ограничений, и стремятся найти методы планирования для адекватного решения этой проблемы.

Технология определяет решения

На протяжении многих лет производственный мир стремился к дальнейшей точной настройке определения производственных мощностей, чтобы уменьшить отклонения и повысить предсказуемость объем производства в сложной производственной среде. Для достижения этой цели была проанализирована мощность на уровне рабочих станций (Toomey, 1999) и спланирована с использованием детерминированного моделирования потока работы. Но применение разработанного в результате «Планирования потребности в мощности» с замкнутым циклом (CRP) было довольно недолгим (Hopp & Spearman, 2008). Когда планирование выполнялось с использованием CRP, и одна рабочая станция определялась как перегруженная, план разносился в шахматном порядке (Toomey, 1999). Но это часто переносило явление перегрузки на другую рабочую станцию. Без необходимой вычислительной мощности, недоступной в то время, для обработки всех этих перестановок и комбинаций, CRP остался теорией.

Усовершенствованные системы планирования и оптимизации (APO / APS), а также модели планирования конечных мощностей, которые развивались со временем, использовали передовые вычислительные мощности для динамической настройки производственных графиков. В дополнение к решению сложных проблем планирования, необходимых для управления многочисленными ограничениями, которые, по мнению менеджеров, работающих с бакетингом, у них были, эти приложения также позволили практически мгновенно перепланировать, когда срабатывал «мерфи». Но динамическое планирование и большая вычислительная мощность также означали, что шум системы (неточности данных и нерелевантные данные) усиливался, и, следовательно, обещания клиентам приходилось часто менять. Поскольку APO и APS так и не смогли составить оптимальные графики, большинство пользователей были недовольны (Hopp & Spearman, 2008).

Эти усилия по поиску идеального технологического решения продолжались и в отношении все более сложных технологических приложений. Но многие считали, что подход этих решений заключался в том, чтобы преследовать симптомы и предлагать неполные решения (Ptak & Smith, 2011), и что базовая модель этих программных решений была ошибочной (Hopp & Spearman, 2008), поэтому некоторые практики и эксперты пришли к выводу, что направление, в котором дилемма «увеличение загрузки мощностей против надежности» решается сама по себе, возможно, придется переосмыслить.

Изменение направления решения

Возникла мысль, что попытка точно определить мощность может оказаться невыполнимой задачей. Задействованных переменных было просто слишком много! Неопределенность и ассортимент продукции определяют производственные мощности, и, хотя ассортиментом продукции можно до некоторой степени управлять, неопределенность по определению нельзя предсказать. В производственной системе присутствует ненадежное оборудование, непредсказуемая производительность, сбои в работе персонала, колебания размеров заказов – все это может привести к непостоянной мощности. Например, если работник опаздывает или пошел дождь, производительность может пострадать; или если сорт шерсти в ткацкой машине меняется, производительность также может измениться.

Использование производственных мощностей также регулируется многими правилами, которые устанавливаются менеджерами (Ptak & Smith, 2011). И большинство из этих правил являются гибкими и меняются в зависимости от ситуации в течение дня. Например, для обеспечения качества покраски покрасочный цех на мебельной фабрике должен поддерживать последовательность нанесения цветов по заказам. Таким образом, в идеале (для сохранения максимальной производительности) они должны сначала сделать все белые, а затем перейти ко все более темным оттенкам, а затем работать в обратном порядке, поскольку этот метод потребует наименьшей очистки во время смены цвета. Но часто, чтобы удовлетворить чрезвычайные требования или из-за большого количества заказов, покрасочный цех вынужден нарушать последовательность и не следовать этому правилу. Несоблюдение этого правила может сократить мощность завода, но это решение принимается для обеспечения поставки заказов в срок.

Но в то же время правила также нельзя отменять при моделировании графиков, поскольку тогда это приведет к неправильной оценке мощности. Такие ситуации трудно предсказать, и все исключения из этих правил трудно смоделировать в алгоритмах планирования (Mohanty, 2013).

Как же тогда производственным подразделениям получить максимально возможную производительность при ограниченных мощностях, обеспечивая при этом надежность?

Отделение планирования от выполнения

Чтобы решить эту дилемму, Теория ограничений (TOC), предложенная доктором Элияху Голдраттом, выступила за отделение планирования от выполнения. Традиционно хорошее планирование рассматривается как заранее принятые подробные решения, которым следует слепо следовать на этапе выполнения. Но Голдратт понял, что такая негибкость контрпродуктивна, поскольку всякий раз, когда случается Мерфи, от этого плана приходится отказываться. Поэтому он предложил минимальную фазу планирования, которая учитывает поток, устанавливает приоритеты и надежную фазу выполнения, которая может гарантировать своевременную поставку даже в условиях неопределенности.

Используя эту концепцию, Голдратт разработал обобщенный метод планирования для производственных операций с основной целью обеспечения бесперебойного потока и расстановки приоритетов на заводах. Вместо того, чтобы пытаться решить сложную сеть связей между этапами обработки и ресурсами, некоторые из которых могут иметь ограниченную мощность, был разработан значительно упрощенный метод с акцентом на системные ограничения.

В то время как перекос производительности в периоде производства может дать менеджерам неверное представление о том, что на предприятии существует множество ограничений, в любой цепочке или процессе есть только одно звено, которое является самым слабым. (Голдратт и Кокс, The Goal, 1993). Голдратт понял, что это звено определяет прочность и производительность всей системы. Следовательно, если это звено (или ресурс, называемый бутылочным горлышком или ограничением) поставить в центр общего производственного плана и регулировать поток на основе производительности этого ограничения, вся система может получить наилучшую производительность на существующих мощностях (Ronen & Spector, 1992) (Jackson & Low, 1993).

Д-р Голдратт предположил, что консервативные производственные планы с системой приоритетов, гарантирующей изготовление нужных изделий, могут обеспечить достаточную защитную мощность, чтобы учесть любые неопределенности и при этом обеспечить своевременную поставку (Gupta, 2003). Этот новый метод планирования и организации производства, разработанный Голдраттом, стал известен как «Барабан-буфер-канат» (DBR), а часть DBR, контролирующая выполнение, получила название Управление буфером (Buffer Management). Исследователи и практики со временем дополнили и усовершенствовали эту методологию.

Этап 1: Традиционный барабан-буфер-канат

Доктор Элияху Голдратт представил миру эту концепцию в своей новаторской книге «Цель» (Goldratt & Cox, The Goal, 1993). Далее он описал метод и связанную с ним терминологию в книгах «Гонка» (Голдратт и Фокс, 1986) и «Синдром стога сена» (Голдратт Э., 1990).

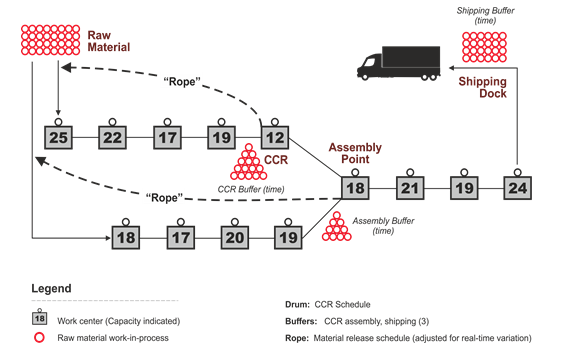

DBR представлял собой довольно радикальный способ, которым можно было бы осуществлять производство (Schragenheim, Dettmer, & Patterson, 2009). Модель DBR была разработана для защиты производственных графиков от вариаций, которые не могут (или не должны) быть полностью устранены. Цель DBR – обеспечить ожидаемый проход при одновременном управлении запасами и операционными расходами. Это помогает регулировать поток незавершенного производства (НЗП) через производственную линию на полную или почти полную мощность самого ограниченного ресурса (ограничения) в производственной цепочке (Schragenheim & Ronan, 1991). Для этого разрабатывается график или план производства на основе этого ограничения, называемого барабаном.

Assembly Point – точка сборки

Assembly Buffer – буфер сборки

CCR – ресурс с ограниченной мощностью

CCR Buffer – буфер ресурса с ограниченной мощностью

Drum – барабан

Raw Material – сырье

Rope – канат (график запуска в работу сырья, учитывающий вариаций в реальном времени)

Shipping Buffer – буфер отгрузки

Work center – рабочий центр с указанной мощностью

Work-in-process – незавершенное производство

Барабан

План производства и скорость всей системы основаны на ограничении мощности, поскольку производительность на ограничении такая же, как и производительность всей системы. Любая попытка произвести больше, чем может обработать ограничение, просто приводит к накоплению избыточных запасов. Следовательно, барабан – это график, в котором учитывается работа, которую необходимо выполнить в соответствии с ограничением, и этот график решает, что производить, в какой последовательности производить и сколько производить, устанавливая ритм работы для всей системы (Голдратт Э., Синдром стога сена: поиск информации в океане данных, 1990).

Буфер

Поскольку любой сбой в производстве на бутылочном горлышке по определению приводит к потере прохода, а сбои и вариации присущи системе и их невозможно полностью избежать, фактическое время выполнения неизбежно будет больше запланированного, если этот план не предусматривает некоторого увеличения времени для безопасности (Stein,1996). Это достигается с помощью временнЫх буферов – дополнительного времени выполнения заказа сверх требуемого времени переналадки и обработки для материалов в потоке продуктов.

По словам Сриканта (2010), уникальность и мощь концепции «временных буферов» заключается в том, что в отличие от более ранних методологий, которые пытались обеспечить надежность на каждом этапе процесса, DBR разработан не для того, чтобы каждая задача выполнялась в срок в соответствии с запланированным графиком, а для обеспечения течения потока работы через систему с достаточной надежностью, чтобы уложиться в установленный срок выполнения заказа. Более того, эта более высокая степень надежности может быть достигнута при значительно меньшем сроке выполнения заказа (Simatupang, 2000).

Когда используется подходящий временной буфер, WIP, естественно, будет накапливаться перед рабочей станцией-ограничением (буфер ограничения), и когда происходит сбой на любой из рабочих станций, работающих выше по течению потока, ограниченный ресурс может поддерживать поток, используя этот буфер. Поскольку все другие ресурсы обладают защитной мощностью, этот буфер снова увеличится, когда они снова заработают. Буферы – это буфер ограничения (для обеспечения полного использования узкого места), буфер сборки или буфер отгрузки (для защиты сроков выполнения заказа). (Sullivan и др., 2007; Louw and Page, 2004).

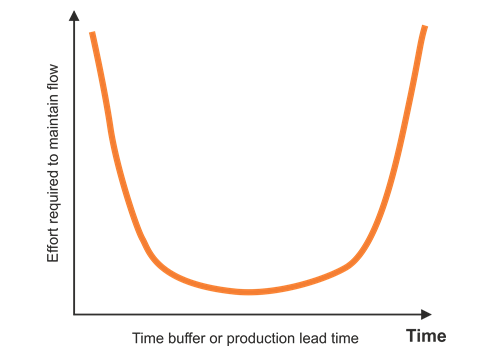

Но размеры буфера времени или буфера запасов, которые следует использовать, важны. Если размер слишком мал, сбои замедлят поток; если слишком велик, будет чрезмерное накопление запасов и отсутствие координации, что приведет к хаосу. Между этими двумя крайностями находится зона, где размер буфера достаточен для защиты потока (Gardiner et al, 1992) (рисунок 2 иллюстрирует влияние временного буфера на усилия, необходимые для поддержания потока).

Канат

Последним элементом DBR является канат или механизм, который используется для управления потоком через всю систему с помощью контроля небольшого количества точек. В то время как барабан устанавливает основной график (ритм), а буфер обеспечивает необходимую защиту надежности, канат связывает и контролирует действия, необходимые для их поддержки в системе. По сути, это триггер для запуска действия. Он гарантирует, что все рабочие центры выполняют нужные задачи в нужной последовательности и в нужное время, ограничивая НЗП в рабочем центре тем, что необходимо прямо сейчас. Для реализации каната точки запуска материала снабжены подробными списками того, какой материал должен быть запущен и когда, на основе основного графика (Russell & Fry, 1997).

Управление буфером

Планирование с использованием DBR не гарантирует автоматического выполнения в цехе. Хотя внедрение DBR значительно снижает влияние вариативности системы на надежность, иногда могут возникать сбои, выходящие за рамки буферов. Управление буферами обеспечивает метод систематического и упреждающего управления ими и предоставления сигналов для принятия корректирующих мер в этих обстоятельствах. Он определяет случаи, в которых необходимы такие действия, и помогает контролировать эффективность корректирующих действий. (Голдратт Э., Синдром стога сена, 1990)

Каждый рабочий заказ будет иметь статус оставшегося буфера, который можно рассчитать. На основе этого состояния буфера рабочие заказы могут быть окрашены в красный, желтый и зеленый цвета. Красные заказы имеют наивысший приоритет и должны быть обработаны в первую очередь, поскольку они больше всего проникли в свои буферы, за ними следуют желтые и зеленые. С течением времени состояние этого буфера может измениться, а вместе с ним изменится и цвет, присвоенный конкретному рабочему заказу (Шри Шрикант, 2010). Этот механизм также сигнализирует об адекватности установленных буферов. Если количество «красных» заказов слишком велико, это указывает на то, что значительное количество заказов испытывает сбои во время обработки, и слишком агрессивный размер буфера следует увеличить. В случае слишком большого количества «зеленых» заказов запланированный размер буфера придется сократить (Schragenheim, E. 2010).

Ограничения DBR

В то время как традиционный DBR предлагал значительное повышение эффективности производственных операций, после его внедрения в определенных условиях стало понятно, что у него есть некоторые возможности для улучшения. Основная причина заключалась в том, что при проектировании DBR было заложено, что ограничение всегда присутствует внутри завода. Это не обязательно является правдой.

Узкое место не всегда на заводе

Традиционный DBR разработан для ситуаций, когда спрос гарантирован и всегда превышает производственные возможности компании. Но для большинства организаций спрос колебался с течением времени. Иногда спрос превышал производственные мощности, а в другое время мощности использовались не полностью. Это приводит к выводу, что рынок является реальным ограничением, но этот факт часто маскируется из-за больших колебаний спроса (Schragenheim, Dettmer, & Patterson, 2009).

Внутренний график и сроки поставки

Признание того факта, что рынок является реальным ограничением, естественно, привело к серьезному пересмотру концепции – осмотрительности в следовании графику, основанному на внутренних ограничениях. Поскольку было признано, что выполнение заказов с очень высокой надежностью в установленные сроки было важнее, чем выполнять любой ценой внутренний график, было действительно трудно следовать строгому графику, установленному ограничением. В зависимости от сроков выполнения некоторые заказы переносились, а другие откладывались с нарушением графика, чтобы уложиться в обещанные сроки поставки. Поэтому идея управления производственным графиком, основанным на спросе клиентов (реальное ограничение), а не на внутреннем ограничении, была признана более подходящей (Schragenheim, E. 2010).

Буфер ограничений против буфера отгрузки

Поскольку сроки выполнения заказа являются священными, не было никаких сомнений в том, что для их защиты необходим буфер отгрузки. Но необходимость буфера ограничения была поставлена под сомнение. Буферы ограничений изначально были разработаны для обеспечения того, чтобы ограничение не «голодало», и части продукта не задерживались до момента его поставки. Но при достаточном размере буфере отгрузки, защищающего весь процесс, буфер ограничений становится излишним, поскольку на самой медленной рабочей станции буфер будет автоматически создаваться перед ограничением. Более того, экспедирование на ограничении (на основе проникновения в буфер ограничения) даже при наличии достаточного времени до поставки может фактически привести к путанице приоритетов (Schragenheim, Dettmer, & Patterson, 2009).

«Использование» ограничения

Сроки поставки чаще срывались не из-за недостаточного буфера, а из-за склонности выжимать как можно больше из ограничений. Хотя Голдратт предупреждал: «Не будьте слишком жадными в использовании ограничения – оставьте что-нибудь на столе» (Schragenheim, Dettmer, & Patterson, 2009), исторически практики пытались выжать из ограничения все возможности. Это неизбежно привело к увеличению срока выполнения заказа и нарушению сроков поставки, поскольку буфер ограничения не защищает от нападения Мерфи на саму рабочую станцию ограничения, и, если загрузка на ограничении рассчитана на длительные периоды, буфер отгрузки становится недостаточным для поглощения эффекта этого Мерфи.

Управление сроками поставки

Для пущей путаницы, сами сроки поставки часто были причиной разногласий. В традиционном DBR часто бывает необходимо пересчитать график на ограничении, просто чтобы узнать, имеют ли новые полученные заказы хорошие шансы на своевременную поставку или существует некоторый риск опоздания. Часто эта информация является слишком запоздавшей, поскольку предупреждение приходит только тогда, когда конкретный заказ попадает в следующий график выполнения (Schragenheim, Dettmer, & Patterson, 2009).

Внимание руководства

График на предприятии не только подвергался частому перепланированию из-за новых заказов и сбоев, но также должен был включать изменения, чтобы управлять несколькими буферами, когда заказ должен быть отложен или ускорен. Система просто не позволяла проявлять гибкость при обработке всех таких заказов, потому что если буфер ограничения становится красным, это не влияет напрямую на то, что и другие буферы тоже станут красными. Управление с использованием нескольких буферов (что давало значительное улучшение при случайном экспедировании) было сложным, и существовали возможности для упрощения процесса, чтобы внимание руководства было более сфокусированным (Schragenheim, E. 2010).

Этап 2: Упрощенный барабан-буфер-канат

Упрощенный DBR является вариацией оригинальной методологии DBR и был предложен Эли Шрагенхаймом и Биллом Деттмером (2000) в книге «Управление производством с невероятной скоростью» в качестве действительно упрощенной замены DBR для решения проблем, возникающих при традиционном DBR. Теперь s-DBR, который предполагает, что ограничение присутствует на рынке (барабан, к которому привязан канат), заменил DBR в качестве предпочтительного метода планирования. Это не только упростило планирование производства, но и устранило необходимость во всех буферах, кроме буфера отгрузки, и дает лучшие рекомендации для принятия решений.

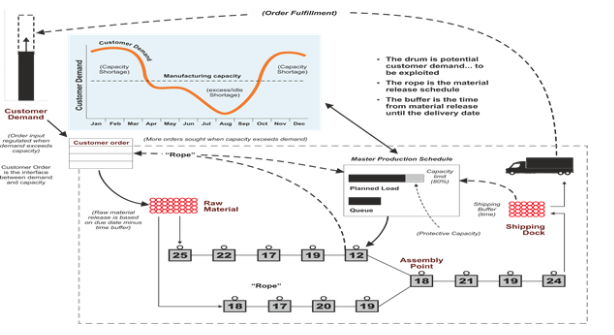

DBR превращается в s-DBR

Понимая, что рынок всегда является реальным ограничением (но часто не осознается как таковое из-за больших колебаний спроса), s-DBR устранил необходимость точного определения ограничения на заводе. Узкое место, выявленное в настоящее время на заводе, называется ресурсом с ограниченной мощностью (CCR), т.е. ресурс, который может стать и станет узким местом, если спрос резко возрастет. Также имело смысл привязать канат к фактическому рыночному спросу, а не к соображениям использования мощностей. Поэтому s-DBR не планирует детально график CCR и не пытается поддерживать его любой ценой. Вместо этого s-DBR полагается на основной производственный график, основанный на рыночном спросе, которому подчиняется даже CCR.

Барабан – потенциальный потребительский спрос

Канат – график запуска сырья в работу

Буфер – время с момента запуска сырья/материалов до даты поставки

На графике представлена кривая потребительского спроса по месяцам, пунктиром обозначена производственная мощность.

S-DBR также внедрил концепцию «запланированной загрузки», то есть гарантировал, что работа будет запущена только при достаточной (скажем, 90%) мощности ограничения, а не при полной мощности. Это гарантирует, что любые сбои в работе выше по потоку не создадут неустранимого отставания для CCR.

Единственным буфером, используемым в s-DBR, является буфер отгрузки – либеральная оценка времени от запуска сырья в работу до прибытия готового заказа на отгрузку. Запуск материалов в работу в s-DBR следует правилу «не запускать до запланированной даты», т.е. если требуется поставка позже, чем размер буфера, они не должны быть в цеху, чтобы гарантировать поддержание порядка. Таким образом, проникновения в буфер отгрузки достаточно для отслеживания заказов и установления приоритетов в цехе.

В s-DBR новым полученным производственным заказам назначаются сроки выполнения на основе существующего размера буфера отгрузки. Проверка осуществимости выполняется с использованием запланированной загрузки. Затем новые заказы добавляются к запланированной загрузке, в то время как заказы, которые были выполнены в этот день на CCR, удаляются из запланированной загрузки. Когда между значением запланированной загрузки и стандартным назначенным временем выполнения заказа приходит надлежащее время, новые заказы становятся заказами клиентов. Затем дата запуска материала определяется на основе срока выполнения заказа. Если сравнение показывает нехватку мощностей для выполнения заказа, то могут быть приобретены дополнительные мощности или клиенту назначается более длительный срок выполнения заказа.

Этап 3: s-DBR для производства для обеспечения наличия (Made To Availability)

Традиционный DBR не делает различий между производством на заказ (Made To Order) и производством на склад (Made To Stock). Таким образом, он обрабатывал MTS как MTO, создавая фиктивные заказы с неким количеством и искусственным сроком выполнения. Но, в отличие от подтвержденных заказов клиентов, запасы, создаваемые для склада, не нацелены на поставку определенного количества в определенную дату (как в случае MTO); целью здесь является гарантия, что запасы различных SKU не опустятся ниже уровней, необходимых для защиты продаж. Но поскольку управление буферами также основывалось на искусственном сроке выполнения, это означало, что цвета управления буферами не имели надежного значения. Отсутствие видимого реального приоритета также привело к «хищению» производственных мощностей и сырья в смешанной среде. Поэтому было признано, что, поскольку целью является защита запасов, срочность работы в цехе должна определяться существующем наличием продукта на складе (а не близостью срока выполнения его «заказа»). Поэтому была введена концепция буфера запасов для управления в среде MTA. Ежедневные заказы на пополнение выдаются на основе потребления за предыдущий день без какого-либо срока выполнения. В зависимости от уровня запасов готовой продукции, уже имеющейся на складе (проникновение в буфер), указывается приоритет. Теперь компании могли не только пополнять свои запасы, но и обеспечивать надежное наличие всех товаров. Чтобы сформулировать обещание рынку о том, что «определенные продукты будут постоянно в наличие на определенном складе», Голдратт придумал концепцию Made To Availability (MTA), отличную от существующей практики Made to Stock (при которой наличие не может быть гарантировано) (Schragenheim, Dettmer, & Patterson, 2009).

С помощью дифференциации производства для обеспечения наличия от производства на заказ, s-DBR внес наиболее значительный вклад в развитие DBR.

Этап 4: Усовершенствованный s-DBR

В то время как DBR и s-DBR были разработаны, внедрение Теории ограничений (TOC) было ограничено производственными предприятиями, исходя из предположения, что никто не имеет никакого контроля над тем, как определяются сроки выполнения заказов. Но позже, когда применение TOC стало общекорпоративной философией для создания постоянно процветающих компаний, стало возможным, что производство влияет на продажи и наоборот. Также стал возможен дальнейший уровень упрощения, поскольку обязательства по срокам выполнения теперь больше не давались изолированно.

Использование безопасных сроков

И S-DBR, и DBR предполагают, что отдел продаж генерирует новые заказы и устанавливает даты поставки без проведения консультаций с производством. Но если производственная команда сможет обеспечить продажи надежной поставкой заказов в «безопасные сроки», которые отдел продаж может последовательно закрывать, тогда не только срок выполнения заказа будет коротким, но и надежность будет почти 100%, что даст компании преимущество на рынке. Кроме того, нагрузку на цех можно будет сгладить, стимулируя продажи в периоды дефицита. Это сотрудничество производства и продаж означало, что сроки выполнения заказа для рынка была основаны на ограничении, в то время как выполнение заказов было основано на принципах управления буфером s-DBR. Это усовершенствование s-DBR гарантировало, что CCR работает при почти максимально возможной загрузке, но без перегрузки. При этом время ожидания сведено к минимуму (Schragenheim, Dettmer, & Patterson, 2009).

Этап 5: Вытягивающий DBR (p-DBR)

Все вышеперечисленные методы помогли улучшить поток. Но в большинстве сред, особенно сложных, с изменяющимся ассортиментом продукции и меняющимися ограничениями, проблема потока не была решена полностью.

Некоторые оппоненты также критиковали DBR как «выталкивающую систему» (где работа запускается без петли обратной связи WIP в системе); с недостатками «мира выталкивания», поскольку DBR зависит от фиксированного графика запуска материала (Hopp & Spearman, 2008). Даже в случае s-DBR запуск работы не учитывал WIP, уже имеющееся в системе. Без единообразия WIP увеличение изменчивости процесса на любой рабочей станции имеет тенденцию увеличивать время цикла на этой станции и распространять большую изменчивость на нижестоящие станции (Hopp & Spearman, 2008). При высоком уровне WIP очень часто несколько заказов переходили в «красное», и их невозможно было эффективно ускорить. Таким образом, при использовании этого метода созданные вариациями сценарии не могли быть выполнены, особенно когда даты приближались к горизонтам запуска (Vector Consulting Group, 2015).

В то же время оригинальный метод «вытягивания» – производственная система Toyota (TPS), другой производственный метод, который признавал, что производительность не может быть определена однозначно, также столкнулся с проблемами, когда требования к самому производству менялись с изменением потребительского спроса. Благодаря успеху Toyota как компании, TPS, также называемый Lean, пользовался огромной популярностью (Womack, Jones and Roos, 2007). TPS исходила из того, что поток можно улучшить, а запасы в системе значительно сократить с помощью карт Канбан, которые устанавливают ограничение на WIP на уровне рабочей станции. Эта система работала очень хорошо для производства на склад (где не требовалось выполнения сроков), с минимальными различиями в ассортименте продукции и возможностью обеспечить разумную стандартизацию. С помощью Heijunka, которая предписывает производить каждый продукт в каждом цикле, спрос на компоненты может быть сглажен через периоды времени, устраняя всплески, что позволяет Kanban работать бесперебойно (Оно, 1988). Но в MTO или средах с большим ассортиментом продукции и изменяющейся загрузкой TPS не может быть внедрена так же эффективно, поскольку очень сложно сгладить спрос.

Но, объединив концепции обоих миров, то есть систему Push и Pull, некоторые практики создали версию вытягивающего DBR для дальнейшего улучшения s-DBR. В этом методе сроки выполнения работ и управление буфером по-прежнему управлялись по принципам концепции «выталкивания», но выполнение в цехе основано на концепции «вытягивания» (Vector Consulting Group, 2015).

Динамический запуск путем интеграции «вытягивания»

В p-DBR канат привязан к «запланированной загрузке» таким образом, чтобы поддерживать постоянный уровень WIP в цехе. Для этого запланированные даты запуска работ приближаются или откладываются в зависимости от вариаций, влияющих на процесс между днем планирования и началом выполнения. Поэтому, когда заказы обрабатываются быстрее, новые заказы запускаются быстрее, а когда возникают сбои, запуск замедляется, чтобы не затопить цех WIP. Этот контроль WIP позволил заводам полностью использовать ограничение без риска его перегрузки.

Планирование заказов с использованием «выталкивания»

s-DBR попытался устранить беспорядок, вызванный необходимостью выжимать каждую частицу мощности CCR, предложив сохранить некоторую мощность во время планирования в качестве защиты от неопределенности. Но часто существует опасение, что эта сэкономленная мощность может быть потрачена впустую, и поэтому на практике фактическая запланированная защитная мощность колеблется, что приводит к возможности перегрузки CCR. p-DBR позволяет планировать защитные мощности и сроки выполнения работ без этого опасения. Благодаря постоянному уровню WIP и динамическому запуску модель p-DBR гарантирует, что производственные мощности никогда не простаивают.

В дополнение к улучшению потока, преимущество этого метода заключается в том, что он позволяет запускать заказы, которые должны быть выполнены позже, и обрабатывать их в течение бесшовных производственных циклов, пока не нарушается приоритет. Этот подход также допускает некоторую «слабину», которую затем можно использовать для будущего заказа, который может столкнуться с Мерфи, что сокращает срок выполнения заказа для рынка и упрощает управление процессом.

Заключение

Разработка DBR представляла собой значительное улучшение по сравнению с MRP II, самым популярным методом планирования производства того времени. С момента своего создания в середине 1980-х годов DBR предоставил организациям, которые приняли его, надежное планирования для производственного цеха, в котором четко определены критические точки планирования для обеспечения устойчивости. В сочетании с эффективным управлением буфером для управления выполнением DBR может ускорить производственный поток, сократить WIP и обеспечить более короткие производственные циклы.

Литература

Gardiner, S. C., Blackstone, J., and Gardiner, L. 1994. “The evolution of the Theory of Constraints,” Industrial Management May/June:13–16.

Goldratt, E., & Fox, R. E. (1986). The Race. New York: North River Press.

Goldratt, E. (1988). Computerized Shop Floor Scheduling. International Journal of Production Research, 443-455.

Goldratt, E. (1990). The Haystack Syndrome: Sifting Information out of the Data Ocean. New York: North River Press.

Goldratt, E. (2009). Standing on the Shoulder of Giants. Retrieved June 25, 2015, from The Manufacturer: http://www.themanufacturer.com/uk/content/9280/Standing_on_the_shoulders_of_giants

Goldratt, E., & Cox, J. (1993). The Goal. New York: North River Press.

Gupta, M. (2003). Constraints Management-Recent Advances and Practices. International Journal of Production Research, 647-659.

Heizer, J. (1998). Determining responsibility for development of the moving assembly line. Journal of Management History, 94-103.

Hopp, W. J., & Spearman, M. L. (2008). Factory Physics. Singapore: McGraw Hill.

Jackson, G., & Low, J. (1993). The International Journal of Logistics Management, 41-48.

Louw, L. and Page, D. C. 2004. “Queuing network analysis approach for estimating the sizes of the time buffers in theory of constraints-controlled production systems,” International Journal of Production Research 42:1207–1226.

Ohno, T., 1988, Toyota Production System, CRC Press, Taylor Francis Group, Inc., Boca Raton, FL

Kumar, V., Maheshwari, B., & Kumar, U. (2003). An investigation of Critical Management issues in ERP implementation: Empirical evidence from Canadian Organizations. Technovation, 793-807.

Mohanty, S. (2013). Vector Consulting Group. Retrieved July 21, 2015, from Vector Consulting Group: https://qclab.app/insights/equipment-manufacturing/dealing_with_emperors_new_clothes.html

Ptak, C., & Smith, C. (2011). Orliky’s Material Requirements Planning. New York: McGraw Hill.

Ronen, B., & Spector, Y. (1992). Managing System Constraints; A Cost Utilization Approach. Internatinal Journal of Production Research, 2045-2061.

Russell, G. R. and Fry, T. D. 1997. “Order review/release and lot splitting in drum-buffer-rope,” International Journal of Production Research 35:827–845.

Shri Shrikanth, M. (2010). DBR, Buffer Management, and VATI flow classification. In J. F. Cox III, & J. J. Schleier, Theory of Constraints Handbook (pp. 175-210). New York: McGraw Hill.

Schragenheim, E. (2010). From DBR to Simplified DBR for Make to Order. In J. F. Cox III, & J. J. Schleier, Theory of Constraints Handbook (pp. 211-238). New York: McGraw Hill.

Schragenheim, E., & Ronan, B. (1991). Drum-Buffer-Rope shop floor control. Production and Inventory Management Control, 74-79.

Schragenheim, E., Dettmer, H. W., & Patterson, J. W. (2009). Supply Chain Management at Wrap Speed. Boca Raton: Auerbach publications.

Simatupang, T. M., Wright, A. C., and Sridharan, R. 2004. “Applying the theory of constraints to supply chain collaboration,” Supply Chain Management: An International Journal 9:57–70.

Stein, R. E. 1996. Reengineering the Manufacturing System: Applying the Theory of Constraints (TOC). New York: Marcel Dekker.

Sullivan, T. T., Reid, R. A., and Cartier, B. Editors. 2007. The TOCICO Dictionary. Theory of Constraints International Certification Organization. Available online at http://www.tocico.org/?page=dictionary

Toomey, J. (1999). MRP II: Planning for Manufacturing Excellence. Boston: Kluwer Academic Publishers.

Vector Consulting Group. (2015). Apparent in Hindsight: From Chaos to Harmony in the Auto Industry. India: TV18 Broadcast Ltd.

Womack, J, Jones, D and D Roos (2007) The machine that changed the world, Simon Schuster: New York.

Авторы: Эли Шрагенхайм, Сатьяшри Моханти, доктор Шелха Хосе

Источник

Книга в подарок

Опубликована наша книга «Прорыв. Единственный путь развития бизнеса». Это бизнес-роман о производственном предприятии, столкнувшимся с «потолком» в своем развитии. Для прорыва в развитии руководству и персоналу приходится преодолеть собственные, выстраданные на опыте, но устаревшие убеждения. Читателю предлагается пройти через этот прорыв вместе с героями. Вы увидите трудности такой трансформации, осознаете природу сопротивления изменениям и реальный путь к таким изменениям.

Подпишитесь на наш Telegram-канал и получите книгу в подарок!

Похожие статьи

Eli Schragenheim,

CEO of Elyakim Management Systems (1992) Ltd