В этой статье я хочу поделиться успешным опытом применения подходов Теории ограничений в коммерческой типографии полного цикла. Для полиграфической отрасли кризисные и санкционные времена являются непростыми, и для многих компаний такие потрясения заканчиваются плачевно. Но, как показала практика, повышая свою внутреннюю эффективность и создавая тем самым конкурентное преимущество, можно значительно улучшить положение дел даже на стагнирующем рынке.

В компанию я был приглашен для внедрения методики Lean Production, которую стремились применить для улучшения деятельности.

Анализ текущего состояния и описание процесса создания ценности показали, что данный вид производства является позаказным, с несбалансированной мощностью оборудования и большой вариабельностью в портфеле заказов.

Проблематика

Ключевыми потребностями клиента в полиграфии является своевременный выпуск продукции в максимально сжатые сроки при соответствующем качестве. Следовательно, эффективность работы типографии определяется, как способность удовлетворять эти потребности клиента и рынка.

В повседневной работе типографии существовал ряд нежелательных явлений, не позволявших достигать желаемого уровня эффективности:

- Недоступность оборудования при необходимости обработки приоритетного заказа

- Регулярное изменение производственной очереди заказов с целью устранения простоев и отмены смен на участках

- Постоянное объединение однотипных заказов для сокращения приладок, приводящее к нарушению запланированной очередности

- Большой объем срочных заказов, сдвигающий сроки выполнения всей очереди

- Проталкивание своих заказов менеджерами, несмотря на производственную ситуацию

Указанные факторы приводили к тому, что время производства было длительным и непредсказуемым. Выполнение заказов в срок находилось в пределах от 50 до 70%. Для «тушения пожаров» приходилось задействовать большое количество сверхурочных работ, снижая собственную прибыль.

Согласитесь, что при такой организации процессов, крайне сложно качественно выполнять обязательства перед постоянными клиентам и тем более привлекать новых.

Поиск решений

Объективное решение в такой ситуации — это изменение самой системы управления производственным потоком. Методика Lean production, имеющая в основе принцип выравнивания потока заказов по номенклатуре и такту производства, была не уместна в чистом виде.

В результате анализа потока было решено остановиться на методе планирования по принципу Барабан-Буфер-Канат (ББК), являющимся инструментом ТОС.

Профессиональное подтверждение выбранного направления было получено на обучающем семинаре по ТОС Виктора Васильевича Вальчука, в школе бизнеса «Управляй будущим». Далее основам и методикам ТОС были обучены все ключевые сотрудники компании, что помогло избежать внутреннего сопротивления грядущим изменениям.

Ход действий

Ограничением в развитии типографии может служить либо рынок, не предоставляющий необходимого объема заказов, либо недостаточные производственные мощности. Но, прежде чем однозначно утверждать, что ограничение в количестве поступающих заказов, надо обеспечить внутреннюю эффективность, которая в дальнейшем послужит конкурентным преимуществом для компании.

Шаги применения принципов ТОС были следующими:

Шаг № 1. Определили «ресурс с ограниченной мощностью» (РОМ) на производстве, выбрав участок с наименьшей пропускной способностью продукции.

Этот ресурс становится основой для диспетчеризации производства и оценки результатов деятельности производства в целом.

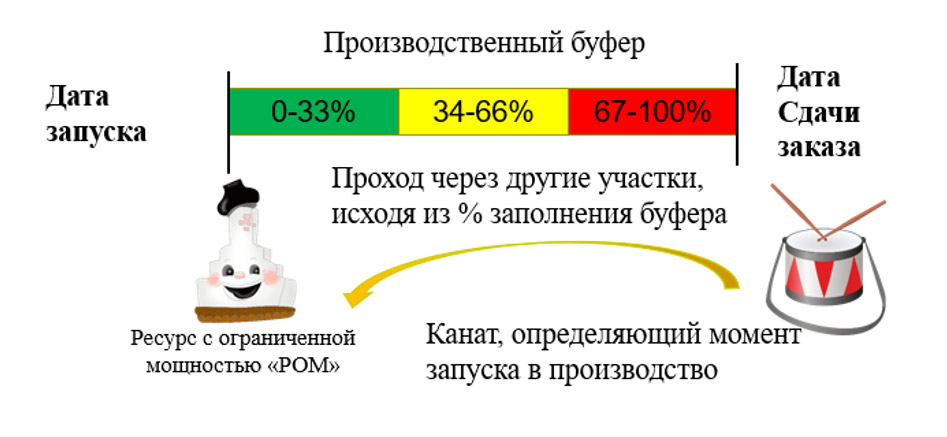

Шаг № 2. Создали новые правила работы с заказами по принципу «ББК».

Барабаном, задающим ритм, служит срок отгрузки заказа клиенту.

Буфер заказа составлен следующим образом:

Красная зона – удвоенная сумма времени всех операций по данному заказу. Она является минимальным отрезком времени, необходимого для гарантированного выпуска продукции в срок.

Желтая и Зеленая – буферные зоны, сопоставимые по размеру с красной.

Канат – момент запуска заказа в производство. Начало потребления буфера.

Рис.1. Визуализация метода планирования производства

Рис.1. Визуализация метода планирования производства

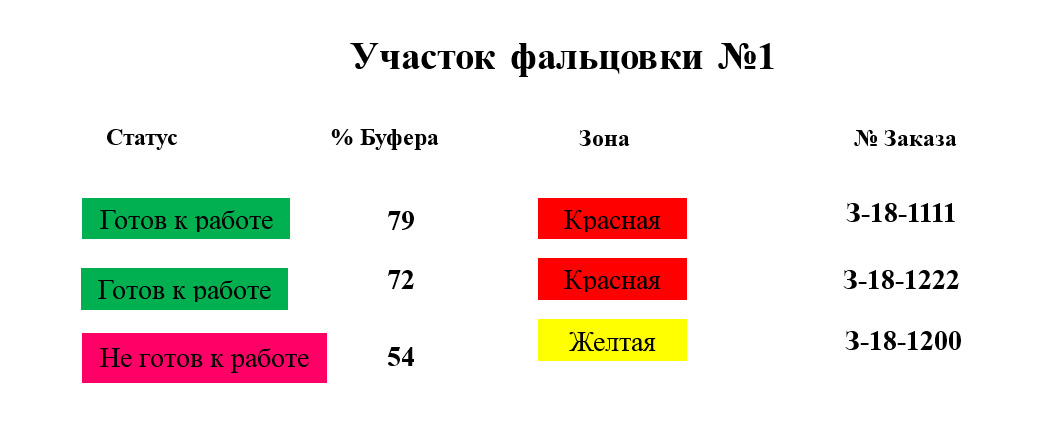

В типографии использовалась МES программа для управления производством. На ее базе были созданы дополнительные реквизиты по заказу, отображающие следующие его статусы:

Зоны буфера – Зеленая, Желтая, Красная и Черная (в случае просроченных заказов) – статус запаса времени на исполнение данного заказа.

Статус буфера – Чем больше процент заполнения буфера, тем выше приоритет заказа в очереди производства.

После окончательного согласования сроков, заказ ставится в производственный план на участке, являющемся ресурсом с ограниченной мощностью, исходя из статуса буфера, но не позднее достижения им красной зоны. Далее заказ беспрепятственно проходит другие стадии производства. Попадая в список заказов, готовых к работе на оборудовании, он автоматически занимает свою очередь, исходя из статуса буфера на данный момент. Оператор выбирает самый верхний заказ, что устраняет риск ошибки при выборе. (Рис. 2)

Рис. 2. Пример производственного монитора

Рис. 2. Пример производственного монитора

Теперь каждый заказ стал проходить максимально эффективно по всем стадиям, даже при попадании в очередь более срочных заказов. Созданная система отчетов отображала все несоответствия целевым показателям, позволяя проводить корректирующие мероприятия.

Результатом стало выполнение заказов в срок до 90-95%, без каких-либо переносов первоначальных сроков. А время изготовления стандартного продукта удалось сократить на 40%.

Шаг № 3. Увеличили пропускную способность РОМ. Для этой работы применили инструменты Lean Production, применение которых позволило значительно сократить время переналадок на участке постоянного ограничения, повысить выработку оборудования на 33% и вдвое сократить простои. Далее последовало тиражирование внедрения инструментов Lean на остальных участках, во избежание появления ресурсов с временным ограничением в пропускной способности.

Шаг № 4. Для финансовой оценки результативности работы, применили показатель «Прохода Денежных средств через ограничение». Для этого поделили «валовой доход» заказа на время обработки его на участке ограничения. Тем сам определили, какую сумму заработает типография, выполнив данный заказ. Зная доступное время работы РОМ стало возможным управлять уровнем прибыли, фильтруя поступающие заказы и заполняя план максимально выгодными.

Шаг № 5. Изменили систему финансовой мотивации персонала. Работа по индивидуальным целям приводила не только к регулярному конфликту в интересах между отделами, но и порой противоречила целям компании. Для того, чтобы типография работала в одном направлении, финансовое стимулирование сотрудников перевели от индивидуальных к коллективным показателям, направленным на итоговые результаты деятельности всей компании.

Результаты

Помимо улучшения процессов и показателей мы избавились от большинства нежелательных явлений. Сжатые сроки и своевременность в производстве продукции способствовали привлечению новых клиентов и задействованию дополнительно высвободившихся мощностей. То есть организовав эффективность внутренних процессов, мы перевели её в конкурентное преимущество, что позволило значительно укрепить своё положение на рынке.

Как говорится, правильный процесс дает правильные результаты. Данная работа способствовала повышению объёмов реализации примерно на 35%, а также прибыли компании примерно на 40%, и это во время экономического кризиса на падающем рынке полиграфии.

Выводы

При реализации этого проекта удалось гармонично соединить две разные, но очень эффективные системы управления Lean Production и ТОС.

На быстроту результатов повлияла синергия условий – это вовлеченность в процесс улучшений руководителей высшего звена, наличие в компании специалиста в области повышения эффективности и команды из компетентных специалистов типографии.

Описанные проблемы актуальны и типичны для многих российских типографий и для предприятий других отраслей.

Создав подобные условия, любая компания может смело рассчитывать и на подобные результаты!

Управление производством по ТОС

На онлайн-курсе вы познакомитесь с подходом Теории ограничений и сможете управлять своим предприятием более эффективно. Инструменты ТОС, такие как Барабан-буфер-канат, сокращают производственный цикл и незавершенное наполовину, а уровень выполнения заказов в срок достигает более 95%.

Тренеры: В.В. Вальчук, В.Е. Краснов. Старт: 3 июня 2024.

ПОДРОБНЕЕКнига в подарок

Опубликована наша книга «Прорыв. Единственный путь развития бизнеса». Это бизнес-роман о производственном предприятии, столкнувшимся с «потолком» в своем развитии. Для прорыва в развитии руководству и персоналу приходится преодолеть собственные, выстраданные на опыте, но устаревшие убеждения. Читателю предлагается пройти через этот прорыв вместе с героями. Вы увидите трудности такой трансформации, осознаете природу сопротивления изменениям и реальный путь к таким изменениям.

Подпишитесь на наш Telegram-канал и получите книгу в подарок!

Похожие статьи

Специалист по повышению эффективности бизнес-процессов

Facebook