Авторы: д-р Реза Пирасте (Reza R. Pirasteh), д-р Кимберли Фара, Kimberly S. Farah.

Авторы: д-р Реза Пирасте (Reza R. Pirasteh), д-р Кимберли Фара, Kimberly S. Farah.

Реза Р. Пирасте, доктор философии, обладатель черного пояса и сертифицированный преподаватель лидерства Lean с 23-летним опытом внедрения систем непрерывного улучшения.

Кимберли С. Фара, доктор философии, адъюнкт-профессор в Колледже Lasell и автор многочисленных публикаций.

Вы слышите это все время. Потребители требуют снижения цен и, в то же время, более высокого качества и ценности. Если компания пытается соответствовать этим требованиям клиента, она вынуждена бороться за выживание и прибыльность. Побеждают сильные, приспособленные фирмы, у которых есть большой опыт работы и исключительно хорошо настроенные процессы. Компании обычно достигают этих качеств с помощью эффективных методик оптимизации процессов.

Фактически, чтобы удовлетворить потребителя, компании используют различные подходы, включая — но конечно не ограничиваясь ими — Точно в срок (Just In Time, JIT), Бережливое производство или Лин (Lean), 6 Cигм (Six Sigma, 6 Sigma) и Теорию ограничений (TOC). Очень часто у каждого менеджера в фирме есть тенденция использовать тот подход, который показывает наилучшие результаты для конкретного проекта, и который его удовлетворяет.

Возьмем, к примеру, глобального производителя электроники с 21 производственным предприятием, 45000 сотрудниками и 211 лидерами команд. Этот калифорнийский бизнес стоял перед растущим спросом от своих основных клиентов в медицинской, аэрокосмической и оборонной, точной механической обработки, телекоммуникационной и компьютерной отраслях. На уровне высшего руководства появилось беспокойство, что каждое из производственных предприятий не использует наилучший подход, и лидеры стремились найти решение и установить надлежащие процессы.

Определение того, какая методология принесла бы лучший долгосрочный результат, стало непрекращающейся проблемой для этой организации. «Мы боролись как управленческая команда в попытке определить, какой инструмент или стратегия помогут нашей группе добраться до следующего уровня с точки зрения оптимизации процессов», – объясняют вице-президент компании и генеральный директор. «У нас всегда была культура, которая стимулировала процесс непрерывного улучшения, но… мы были расстроены неспособностью показать ощутимые результаты нашей тяжелой работы».

В результате этой неудовлетворенности компания наняла консультантов, которые пришли к уникальному заключению: объединить лучшие компоненты TOC, Lean и 6 Sigma, чтобы сформировать «TLS» (Toc-Lean-Six sigma). Лидеры компании надеялись, что эта новая методология оптимизации процессов поможет им достигнуть максимального сокращения затрат и повышения качества.

Исходные условия

Организация в этом исследовании использовала процесс непрерывного улучшения, чтобы обнаружить и устранить корневые причины своих проблем; однако, подход был фрагментирован. Lean и 6 Sigma являлись преобладающими методами, которые были развернуты и локально приняты на вооружение. Оба метода успешно побудили производственный персонал работать над серией проектов, которые привели к сокращению затрат и оптимизации процессов; однако, лица, принимающие решения в компании, все еще надеялись, что TLS мог бы предоставить еще более высокие доходы при систематическом развертывании в их глобальной организации.

Консультанты компании спроектировали эксперимент, который позволил бизнесу утвердить TLS как свой передовой подход к непрерывному улучшению. Данные собирались больше двух лет, и были статистически проанализированы по значимости вклада каждой методологии. Успех каждого подхода был определен его совокупным вкладом в подтвержденное сокращение издержек финансовых средств в результате выполнения проектов по оптимизации процессов.

Сокращение издержек было подтверждено заводскими контролерами и высшим руководством. TLS был введен как дополнение к существующим методам Lean и 6 Sigma и развертывался на 21 производственном предприятии в пилотной программе. Производственное предприятие в этом исследовании было определено как производство, которое было полностью способно к проектированию, созданию прототипов, производству и дистрибуции продуктов клиентам, расположенным в различных регионах США. (Была изучена деятельность только внутри США, чтобы сократить последствия культурных, социальных, экономических, политических и других влияний на результаты).

Распределение методологий для внедрения между этими 21 производственными предприятиями было естественным процессом, учитывающим местные предпочтения, опыт работы с определенным подходом и уникальные знания. В итоге:

- 11 производственных предприятий применяли 6 Sigma;

- 4 производственных предприятия применяли Lean;

- 6 производственных предприятий применяли TLS.

211 лидеров команд этих производственных предприятиях изучали — и затем использовали — одну из этих трех методологий. За время более чем двухлетнего исследования производственные предприятия завершили 101 проект. Эти проекты были проанализированы для получения точных данных об улучшениях, сокращении издержек и подходах.

В то время как результаты всех проектов были задокументированы, персонал производственного предприятия и консультанты не знали о продолжающемся сравнительном анализе, поскольку эксперимент был разработан в формате двойного слепого исследования во избежании любой возможной предвзятости.

Фирма измерила и отследила серию ключевых показателей процесса, которые стали определяющими при выборе проектов. Эти показатели включали поставку в срок, затраты на гарантийное обслуживание, доходы клиента, сокращение запасов, сокращение времени цикла и брака. Лидеры компании всегда имели в виду главные цели: быть в состоянии принять количественные решения и выбрать подход оптимизации процессов, который лучше всего поможет бизнесу достигнуть необходимого качества и требуемого сокращения издержек.

Применение TLS

Модель TLS развернута как стандартный подход для процесса непрерывного улучшения организации. Последовательность операций начинается с применения философии управления TOC. Это позволяет пользователям исследовать проблему «глубиной в 30000 футов» и найти существующие или потенциальные ограничения.

- Найдите ограничение.

- Максимально используйте ограничение.

- Подчините все другие операции ограничению.

- Расширьте ограничение.

- Вернитесь к шагу 1. Остерегайтесь отрицательной инерции мышления.

После определения проблемы на системном уровне, мобильные команды разрабатывают определение специфической задачи, которая обращается к узкому месту организации. На данном этапе должны быть применены первые четыре шага минимизированного процесса с шестью шагами. Эти фазы определяют потери и помогают пользователям определить пути для улучшения.

- Определите ценность.

- Определите поток создания ценности (определенный процесс разработки, производства и поставки товара или услуги на рынок).

- Заставьте поток создания ценности течь без прерываний.

- Позвольте клиенту вытягивать ценность из производителя. Параллельное применение инструмента Lean 5S («рассортируйте, упростите, вычистите, стандартизируйте и поддерживайте») также должно быть рассмотрено на этом шаге. Эти шаги должны придать порядок и дисциплину процессу, помочь в поддержке любых достигнутых результатов и способствовать непрерывному улучшению как стилю работы. Добавленная ценность — усилия (затраты), которые клиент готов оплатить за предоставленные преимущества — должна быть определена посредством процесса картографирования потока создания ценности. «Безотходный» поток создания ценности упрощает операции так, что излишние очереди, запасы и незавершенное производство могут быть минимизированы или даже устранены.

Затем пользователи должны внедрить системы вытягивания, которые заботятся, что материалы не будут запущены в производство, пока не поступит сигнал от пользователя. В результате компания будет в состоянии разрабатывать продукты или услуги только по требованию клиента. Фокус здесь должен быть направлен на производство нужного количества продукта в нужное время и его поставку в нужное место.

Для этого необходимо создать новый поток. На данном этапе входные переменные процесса должны работать последовательно и неоднократно с минимальной изменчивостью, чтобы достигнуть лучших результатов в минимизации отходов, списания в брак и переделки. Это приводит нас к следующим шагам пять и шесть из минимизированной методологии процесса. - Стремитесь к совершенству.

- Внедрите гибкость.

Для стремления к совершенству теперь должна быть применена модель улучшения 6 Sigma – «разработка, измерение, анализ, улучшение, контроль». Она позволяет работникам определить и изолировать источники отклонения процесса и систематически удалять или минимизировать эти отклонения.

В течение этого этапа может возникнуть необходимость разработать эксперименты — метод управления качеством для оценки эффекта от внесения изменений во входные переменные процесса на выходные переменные. Он поможет определить оптимальные установки для критических факторов, которые были найдены.

После установки оптимальных параметров переменных процесса необходимо определить стандартные режимы работы и механизмы управления. Рекомендуется, чтобы пользователи внедрили некоторые защищенные от ошибок методы, такие как poka-yoke, которые помогут поддерживать установившийся режим процесса и предоставят систему раннего оповещения для предотвращения его изменчивости. Статистическое управление процессом является другой важной задачей, поскольку оно позволяет пользователям применить статистические методы для контроля и коррекции операций.

Наконец, должен быть разработан аудит процесса, чтобы исследовать производительность в течение длительного времени. Если какие-либо отклонения наблюдаются во время процесса аудита, они должны быть поводом для создания корректирующих и профилактических планов действий.

Победитель

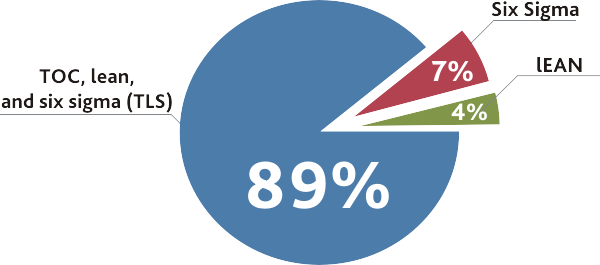

Методология оптимизации процессов TLS принесла значительно большую пользу компании. В частности, ее доля составила 89 процентов от общей полученного сокращения издержек. 6 Sigma с большим отрывом от победителя заняла второе место с 7-процентным вкладом; на долю Lean пришлось 4 процента от различных независимых применений.

Директор по производству теперь видит в отчетах ценность TLS на всех уровнях компании. В интервью после эксперимента он сказал, что сотрудники были вдохновлены и вновь испытывают чувство гордости за свою работу. Он также очень доволен положительными результатами, отмечая: «Я получил более чем десятикратный доход от этих инвестиций».

Вице-президент и генеральный директор больше не расстроены. Они считают программу TLS полным успехом и видят результаты тяжелой работы сотрудников. «Спустя очень малое время после внедрения TLS, мы поняли, чего не хватало в наших усилиях».

Управление производством по ТОС

На онлайн-курсе вы познакомитесь с подходом Теории ограничений и сможете управлять своим предприятием более эффективно. Инструменты ТОС, такие как Барабан-буфер-канат, сокращают производственный цикл и незавершенное наполовину, а уровень выполнения заказов в срок достигает более 95%.

Тренеры: В.В. Вальчук, В.Е. Краснов. Старт: 3 июня 2024.

ПОДРОБНЕЕКнига в подарок

Опубликована наша книга «Прорыв. Единственный путь развития бизнеса». Это бизнес-роман о производственном предприятии, столкнувшимся с «потолком» в своем развитии. Для прорыва в развитии руководству и персоналу приходится преодолеть собственные, выстраданные на опыте, но устаревшие убеждения. Читателю предлагается пройти через этот прорыв вместе с героями. Вы увидите трудности такой трансформации, осознаете природу сопротивления изменениям и реальный путь к таким изменениям.

Подпишитесь на наш Telegram-канал и получите книгу в подарок!

Похожие статьи

Редактор сайта TOCPEOPLE.COM. Переводчик материалов по Теории ограничений

Организации: «АРБ-Консалтинг», Академия Теории ограничений

Звоните: +7 (351) 245-03-03

Пишите: info@tocpeople.com

По-моему, совершенно очевидно, что совершенствование любого предприятия (тем более корпорации) должно проводиться комплексно – с комбинированным применением различных инструментов улучшения. Мне довелось оптимизировать структуру и бизнес-процессу крупного строительно-монтажного холдинга, и при этом в неразрывной связи между собой использовались подходы бережливого производства, включая 5S, и другие инструменты совершенствования, в русле СМК по ISO 9001. Удивительно, что предложение комплексного использование всех инструментов показалось топ-менеджменту корпорации из 21 предприятий (как показано в статье) каким-то сказочным открытием. Аудиторы-консультанты молодцы, смогли впечатлить и хорошо заработать!

Константин, вы можете поделиться своим опытом — представить свой кейс об оптимизации холдинга. Мы его здесь опубликуем.