Автор: Dr K. J. Youngman

Окончание. Начало.

Локальное измерение производительности — запасы

Процесс как губка, мы выжали избыточную незавершенную работу из него, давайте положим губку обратно на скамейку — пускай он восстановит свою первоначальную форму. Внимание! Если на скамейке будет вода, губка просто впитает ее снова. Если вы потеряете бдительность, ваша система начнет накапливать запасы как можно скорее. Поэтому необходимо постоянно измерять либо объемы незавершенной работы, либо время выполнения заказов.

Как и в случае с измерениями задержек, мы имеем две мерки: денежная стоимость незавершенной работы или количество времени. И снова лучшим решением является использование для измерений долларо-дней запасов (28). Для всего процесса мы знаем дату поступления определенных деталей/сырья, мы знаем значение прохода для каждой детали и мы знаем количество деталей. Поэтому мы можем рассчитать и просуммировать долларо-дни запасов для всего процесса. Если эта цифра больше нуля и растет, значит, происходит накопление ненужных запасов.

Кроме того, внедрение инструмента Барабан-буфер-канат начинает увеличивать продажи, поэтому объем незавершенной работы увеличится, если срок выполнения заказов не уменьшится. Используйте долларо-дни запасов как способ постоянного управления системой для повышения производительности. Не позволяйте его значению расти. Это означает, что ваш процесс становится все медленнее — клиентам это не нравится.

Долларо-дни запасов — это хороший способ сохранять управление опаздывающей работой, если более «лакомые» работы продвигаются вне очереди. По крайней мере, у вас будет график незавершенной работы по отношению к выполненной. Этот график будет сосредоточен на пользе от уменьшения сроков и предупреждать, когда сроки растут. Он также сдвигает фокус с незавершенной работы. Помните, как всего несколько недель назад большая незавершенная работа была мерой того, насколько занят и важен был участок? Мы должны заменить это значение важности другим — короткими сроками выполнения.

Управление буфером и менеджер буфера

Понятие менеджера буфера имеет решающее значение для гладкой работы Барабан-буфер-каната. Фактически выбор человека, который занимает эту позицию, будет зависеть от размера фирмы. Для небольшой фирмы менеджер буфера вполне может быть собственником или мастером. В крупной компании это может быть старший планировщик или продукт-менеджер. Он должен иметь законные полномочия для определения приоритета работ на не-ограничениях.

Буфер управления имеет две функции — стратегическую и тактическую. Тактическая функция позволяет выборочное экспедирование работ, которые в противном случае не смогли бы достичь ограничения вовремя. Стратегическая — мониторинг размера буфера и совокупной спринтерской мощности не-ограничений. Это позволяет определить возникновение потенциальных ограничений заблаговременно. Сейчас у нас есть достаточное общесистемное видение, чтобы решить, стоит ли инвестировать в дополнительные мощности, в лучшее подчинение или в увеличение буферов.

Отчет управления буфером является механизмом контроля подчинения, который заменяет прежний отчет об эффективности. Отчет управления буфером является его заменой, а не дополнением (29).

Вмешательство или фальсификация

«Если кто-то регулирует стабильный процесс, чтобы попытаться компенсировать нежелательный результат или слишком хороший результат, последствия будут хуже, чем если бы процесс не трогали вовсе (3)». Процесс вмешательства в стабильную систему часто называют фальсификацией. Он является сочетанием людей, желающих представить себя лучше, и эффектов динамической сложности. Локальное одноразовое воздействие (инъекция), которое воспринимается положительно, может иметь негативные ветви (последствия) для системы в целом через некоторое время. Мы упоминали ранее влияние этого — неспособность учиться на своем опыте.

По существу этапы идентификации, эксплуатации и подчинения стремятся к стабилизации системы вокруг цели, как правило, максимальному проходу в производстве или отдаче для некоммерческой организации. Будьте осторожны только потому, что вы удалили экспедирование. Например, найдутся люди, которые будут «портить» результаты стабильного процесса Барабан-буфер-канат с самыми лучшими намерениями. Тем не менее они могут причинить вред. Опять же это возникает из-за неспособности учиться на собственном опыте, потому что обратная связь блокируется расстоянием и временем.

Рассмотрим пример, где отдел продаж «забывает» заблаговременно сказать производству о проведении выставки, где им понадобятся выставочные образцы — что случится? Неожиданный срочный заказ вмешается в график. Отдел продаж получит удовлетворение своих краткосрочных целей и получит дополнительные рекламные образцы, но нанесет вред другим заказам. Гораздо лучше позволить менеджеру буфера разрешить эту проблему наилучшим способом в рамках существующей системы. Крайне важно, что вред, причиненный вмешательством будет виден для всех. Необходимо убедиться, что используется целостный подход, так что все части процесса осознают ограничение и влияние вмешательства до начала реализации.

Как мы расширяем ограничение?

Расширение производственной системы — вопрос специфичный, так что не представляется возможным решить его здесь. В реальности может потребоваться значительное время, пока нам станет необходимо расширить ограничение, если этапы использования и подчинения проходят как истинный процесс постоянного улучшения.

Если ограничение разрушено — вернуться

Если ограничение расширено настолько, что оно перестает быть ограничением, мы должны вернуться к первому шагу и определить следующее ограничение. Конечно, если мы не позволим инерции получить полное удовлетворение текущим положением дел в связи с этой победой. Конечно, мы ожидаем, что управление буфером определит следующие физические ограничения. Оно не может, однако, адекватно определить политику ограничения, которая приводит к физическим ограничениям. Таким образом, мы не должны забывать проводить наши исследования через инструмент Мыслительных процессов — Дерево текущей реальности, когда мы начинаем поиск новых ограничений.

Существует еще один аспект этой стадии процесса. Мы можем сделать это довольно активно, выбрав стратегическое ограничение. Действительно, если мы знаем, каким образом бизнес генерирует проход, очень вероятно, что стратегическое ограничение будет найдено и управляемо.

Стратегические ограничения

В первой стадии реализации вовлеченные в процесс люди поднимают вопрос: «Зачем делать это? Если мы используем это ограничение, мы на самом деле сможем расширить его, и тогда ограничение перейдет вон туда». «И если мы начинаем использовать новые ограничение, оно тоже может быть расширено, и тогда ограничение передвинется снова». Совершенно верно.

Это звучит как слабое оправдание, чтобы ничего не делать. На самом деле интуиция говорит им, что, да, если мы будем знать, где сосредоточить усилия, мы можем разорвать ограничения легко. И в то же время та же интуиция говорит людям, что они на самом деле не знают, где появится следующее ограничение. И с этим возникает чувство беспомощности и потери контроля над ситуацией.

После того как мы начинаем процесс, мы можем начать принимать сознательные решения о том, где мы, руководство, хотим видеть ограничение. Фактически мы выбираем стратегические ограничения, мы принимаем решение, чтобы всегда создавать спринтерские мощности до создания мощности на ограничение. Есть хорошие причины для этого. Ограничение диктует, каким образом компания будет зарабатывать деньги — капитальные вложения, разработка продуктов, маркетинг и продаж.

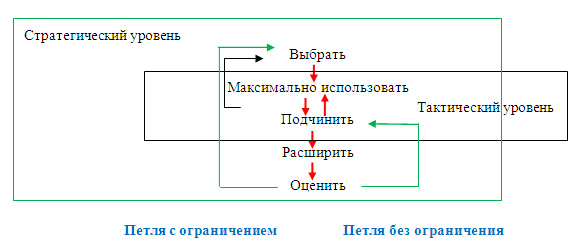

Ньюболд, используя термин «точка влияния» вместо ограничения, перефразирует 5 фокусирующих шагов для удовлетворения этой стратегической перспективы (30):

- Выберите точки влияния.

- Используйте точки влияния.

- Подчините все остальное вышеупомянутым решениям.

- Расширьте точки влияния.

- Перед выполнением каких-либо существенных изменений, оцените, появились ли новые точки влияния.

Новые ключевые слова: «выбрать» и «оценить».

Это требует более целенаправленного подхода к не-ограничениям и почти-ограничениям. Почти-ограничения должны быть удалены (30):

- Определить почти-ограничения.

- Оценить их значимость.

- При необходимости удалить их воздействие.

Давайте построим схему.

На практике это означает, что некоторые нынешние не-ограничения и все текущие почти-ограничения должны быть оценены и приняты меры, чтобы они могли продолжать правильно подчиняться стратегическому ограничению. В случае изменения спроса или ассортимента продукции, если они имеют недостаточные защитные мощности, они должны быть подняты до уровня стратегического ограничения. И подняты достаточно относительно будущей мощности стратегического ограничения, чтобы они случайно не стали ограничением сами.

Выявление и оценка почти-ограничений, конечно, стратегическая функция управления буфером. Использование время от времени зоны отслеживания поможет ответить на эти стратегические вопросы.

Постскриптум

Никогда не стоит недооценивать важность присутствия в цехе или там, где идет реальная работа. Все пойдет не так. Вы сможете решить с непосредственным руководством на месте за 15 минут те проблемы, которые вы не смогли решить с теми же людьми за 55 минут в «офисе».

Давайте повторим еще раз:

- Идите на место фактической работы.

- Изучайте фактические проблемы.

- Говорите с реальными людьми.

Если вы с менеджментом не можете сделать это, вы в настоящее время заблокировались. Не волнуйтесь, менеджмент будет удивлен тем, что в результате скорость решения проблем выросла, им это понравится. Откуда же эта троица взялась? Я узнал о ней из TQM, но никогда не мог отследить первоисточник, несмотря на известное предостережение Оно «стоять весь день, пока вы не поймете потока процесса». Это действительно пришло от Toyota и вербализовано в принципе Genchi genbutsu (31). Это действительно признание того, что необходимые знания можно получить только самому, а не в готовом виде.

Литература:

(1) Ohno, T., (1978) The Toyota production system: beyond large-scale production. English Translation 1988, Productivity Press, pg 78.

(2) Woeppel. M. J., (2001) Manufacturer’s guide to implementing the Theory of Constraints. St. Lucie Press, pg 87.

(3) Deming, W. E., (1982) Out of the crisis. Massachusetts Institute of Technology, pg 327.

(4) Goldratt, E. M., (1990) The haystack syndrome: sifting information out of the data ocean. North River Press, pg 131.

(5) Caspari, J. A., and Caspari, P., (2004) Management Dynamics: merging constraints accounting to drive improvement. John Wiley & Sons Inc., pg 180.

(6) Schragenheim, E., and Dettmer, H. W., (2000) Manufacturing at warp speed: optimizing supply chain financial performance. The St. Lucie Press, pg 124.

(7) Stein, R. E., (1996) Re-engineering the manufacturing system: applying the theory of constraints (TOC). Marcel Dekker, pp 112-115.

(8) Caspari, J. A., and Caspari, P., (2004) Management Dynamics: merging constraints accounting to drive improvement. John Wiley & Sons Inc., pg 175.

(9) Woeppel. M. J., (2001) Manufacturer’s guide to implementing the Theory of Constraints. St. Lucie Press, pg 140.

(10) Cox, J. F., and Spencer, M. S., (1997) The constraints management handbook. St Lucie Press, pg 86-87.

(11) Umble, M., and Srikanth, M. L, (1996) Synchronous manufacturing: principles for world-class excellence. Spectrum Publishing, pp 186.

(12) Goldratt, E. M., (1990) The haystack syndrome: sifting information out of the data ocean. North River Press, pp 146-155.

(13) Smith, D., (2000) The measurement nightmare: how the theory of constraints can resolve conflicting strategies, policies, and measures. St Lucie Press/APICS series on constraint management, pg 67.

(14) Smith, D., (unpublished) Gain more speed and predictability through adequate protective capacity. Chesapeake Consulting Inc., 4 pp.

(15) Schragenheim, E., and Dettmer, H. W., (2000) Manufacturing at warp speed: optimizing supply chain financial performance. The St. Lucie Press, pg 175-176.

(16) Kawase, T., (2001) Human-centered problem-solving: the management of improvements. Asian Productivity Organization, pg 111-119.

(17) Umble, M., and Srikanth, M. L, (1996) Synchronous manufacturing: principles for world-class excellence. Spectrum Publishing, pg 74.

(18) Kanigel, R., (1997) The one best way: Frederick Winslow Taylor and the enigma of efficiency. Viking, pp 141-142, 163-166, & 203-210.

(19) Goldratt, E. M. (1996) Production the TOC way, Tutor guide. Avraham Y. Goldratt Institute, pp 46-48.

(20) Goldratt, E. M., (1990) The haystack syndrome: sifting information out of the data ocean. North River Press, pp 88-89.

(21) Cox, J. F., and Spencer, M. S., (1997) The constraints management handbook. St Lucie Press, pg 90-91.

(22) Stein, R. E., (1994) The next phase of total quality management: TQM II and the focus on profitability. Marcel Dekker, pp 99-100.

(23) Woeppel. M. J., (2001) Manufacturer’s guide to implementing the Theory of Constraints. St. Lucie Press, pp 128-129.

(24) Goldratt, E. M., (1990) The haystack syndrome: sifting information out of the data ocean. North River Press, pp 130 & 129.

(25) Stein, R. E., (1994) The next phase of total quality management: TQM II and the focus on profitability. Marcel Dekker, pp 92-99.

(26) Stein, R. E., (1996) Re-engineering the manufacturing system: applying the theory of constraints (TOC). Marcel Dekker, pp 141-151.

(27) Goldratt, E. M., (1990) The haystack syndrome: sifting information out of the data ocean. North River Press, pp 139-140.

(28) Goldratt, E. M., (1990) Essays on the Theory of Constraints, Chapter 3. North River Press.

(29) Caspari, J. A., and Caspari, P., (2004) Management Dynamics: merging constraints accounting to drive improvement. John Wiley & Sons Inc., pp 187-188.

(30) Newbold, R. C., (1998) Project management in the fast lane: applying the Theory of Constraints. St. Lucie Press, pp 152-155.

(31) Liker, J. K., (2004) The Toyota Way: 14 management principles from the world’s greatest manufacturer. McGraw-Hill, pp 223-236.

Управление производством по ТОС

На онлайн-курсе вы познакомитесь с подходом Теории ограничений и сможете управлять своим предприятием более эффективно. Инструменты ТОС, такие как Барабан-буфер-канат, сокращают производственный цикл и незавершенное наполовину, а уровень выполнения заказов в срок достигает более 95%.

Тренеры: В.В. Вальчук, В.Е. Краснов. Старт: 3 июня 2024.

ПОДРОБНЕЕКнига в подарок

Опубликована наша книга «Прорыв. Единственный путь развития бизнеса». Это бизнес-роман о производственном предприятии, столкнувшимся с «потолком» в своем развитии. Для прорыва в развитии руководству и персоналу приходится преодолеть собственные, выстраданные на опыте, но устаревшие убеждения. Читателю предлагается пройти через этот прорыв вместе с героями. Вы увидите трудности такой трансформации, осознаете природу сопротивления изменениям и реальный путь к таким изменениям.

Подпишитесь на наш Telegram-канал и получите книгу в подарок!

Похожие статьи

(Kelvyn Youngman)

Integral Systemisist