В этой статье я хочу поделиться своим опытом внедрения SDBR (Упрощенный барабан-буфер-канат) на небольшом предприятии по производству изделий из кварцевого стекла в Японии. Компания производит оксиводород (смесь газообразных водорода и кислорода), кварцевые нагреватели, компоненты оптоволокна и химические баки. Одной из самых больших проблем при внедрении было создание систематического механизма, который позволил бы частям системы помогать друг другу в достижении глобальной цели — постоянно улучшать производственный поток, обеспечивая при этом уважение к индивидуальной инициативе.

Упрощенный барабан-буфер-канат — это решение Теории ограничений (TOC) для среды «Производство на заказ» (MTO). Он имеет простой механизм предотвращения перепроизводства. Этот механизм, называемый «канатом», не допускает слишком раннего запуска заказов в работу. Это уменьшает количество одновременно выполняемых производственных заказов (WO) в цехе и побуждает руководителей производства сфокусироваться на том, что они должны делать в данный момент времени. Многие тематические исследования показывают, что внедрение SDBR приносит компаниям немедленные и значительные улучшения за счет повышения как надежности, так и скорости реагирования производственной системы.

Каждое логистическое решение TOC имеет свой собственный механизм управления выполнением — управление буфером (BM). TOC предлагает простые и практичные решения проблем. BM олицетворяет собой уникальность TOC с точки зрения простоты и практичности. BM имеет несколько функций, таких как четкий приоритет, раннее предупреждение и механизм обратной связи. Эти функции используются не только для повседневного управления, но и для улучшения процессов. SDBR в сочетании с BM обеспечивает четкую систему приоритетов, основанную на ВРЕМЕНИ. Приоритет заказу WO отдается через BM и определяется трехцветной системой приоритетов – красным, желтым и зеленым. TOC предлагает, чтобы руководители производства контролировали и управляли Красными заказами, чтобы при необходимости они могли принимать ранние корректирующие меры, в то время как рабочие должны работать на рабочих местах в соответствии со статусом цвета WO: желтый имеет предпочтение перед зеленым. Сила BM в том, что он обеспечивает мост между глобальными целями и локальными действиями. Он создает основу для гармоничного соединения организации, подразделений и отдельных лиц.

Управление производством по ТОС

На онлайн-курсе вы познакомитесь с подходом Теории ограничений и сможете управлять своим предприятием более эффективно. Инструменты ТОС, такие как Барабан-буфер-канат, сокращают производственный цикл и незавершенное наполовину, а уровень выполнения заказов в срок достигает более 95%.

Тренеры: В.В. Вальчук, В.Е. Краснов. Старт: 3 июня 2024.

ПОДРОБНЕЕПредыстория компании

ASAHI SEMICON — небольшой (около 40 сотрудников) производитель изделий из кварцевого стекла для использования в лабораториях. Компания, основанная в 1986 году, входит в группу компаний (ASAHI Group), в которой работает около 500 сотрудников. ASAHI Seisakusho, одна из компаний группы, которая производит специализированную стеклянную посуду и технологическое оборудование и управляется тем же генеральным директором, что и ASAHI SEMICON, страдала от значительного количества сверхурочной работы. Из-за такой большой рабочей нагрузки у руководителей производства не было ни времени, ни возможностей вкладывать свои управленческие усилия в будущее компании. Мы предложили внедрить решение MTO на заводе ASAHI Seisakusho в качестве их первого проекта по внедрению ТОС. Мы начали внедрение SDBR в ASAHI Seisakusho в апреле 2010 года. Результатом стало сокращение сверхурочной работы на 86% в сочетании с улучшением процента заказов, выполненных в срок (DDP). После того, как результат был подтвержден, генеральный директор решил внедрить SDBR и в ASAHI SEMICON, и снова обратился к нам за помощью.

Производство ASAHI SEMICON относится почти исключительно к среде MTO. Тип производственного потока в основном представляет собой завод типа «I». Производственные процессы включают резку, ручную огневую обработку, обжиг и испытания.

Внедрение было рассчитано на четыре месяца консультационной работы, с января по апрель 2011 года, с еженедельной встречей с двумя менеджерами основной группы, директором по производству и финансовым менеджером, которые работали с нами с момента внедрения SDBR в ASAHI Seisakusho.

Согласие

Прежде чем начать внедрение в ASAHI SEMICON, чтобы спроектировать решение и передать соответствующие знания ключевым людям, в декабре 2010 года я провел двухдневную сессию по развитию знаний для шести человек, включая директора по производству и супервайзеров. Я начал с введения в основы TOC, а затем представил анализ проблем для среды MTO, следуя структуре U-shape — всеобъемлющей модели мышления, обеспечивающей платформу для сбора знаний и разработки решений. Я показал группе список типичных нежелательных эффектов (НЖЯ) производственной компании и спросил, какие НЖЯ у них есть на самом деле. Были признаны следующие из них и их последствия для производственной среды:

- Часто ресурсы недоступны, когда они необходимы;

- Сырье не всегда доступно, когда оно необходимо;

- Слишком много экспедирования;

- Слишком много сверхурочной работы;

- Слишком часто возникает необходимость в срочной поставке.

Стало очевидным, что «слишком много сверхурочной работы» было самой большой проблемой для компании. На самом деле, слишком много работы возлагалось на нескольких людей с определенной квалификацией, что это создавало неравномерную нагрузку на производственный отдел и создавало атмосферу недоверия среди производственников.

Я представил краткий анализ выявленных НЖЯ путем разработки Туч НЖЯ и представил стандартную корневую проблему (общую Тучу) среды MTO. После некоторого обсуждения и модификации формулировки Тучи все участники согласились, что это, безусловно, их корневая проблема. Мы могли бы перейти к следующему шагу – внедрению SDBR в качестве решения MTO. Прежде чем объяснять решение, я использовал для них игру Job Shop, чтобы зафиксировать концепцию «каната». Каждый участник был впечатлен результатами, достигнутыми лишь посредством сокращения запуска заказов в работу. Тем не менее, они выразили сомнения по поводу его применения в их реальности. Оговорки были выражены в виде вопросов, препятствий и потенциальных негативных эффектов (NBR – негативная ветвь). Это был хороший показатель того, что участники начали рассматривать адекватность SDBR как возможного решения для них. Мы записали все оговорки на доске и закрыли сессию первого дня.

Следующий день начался с того, что я представил краткий обзор решения SDBR, перейдя к сессии развития знаний с исследованием текущей реальности для каждого элемента решения — инъекцией в терминологии TOC. Я представил первые три из восьми стандартных инъекций MTO:

Инъекция 1: Изменение образа мышления. Показатели поставки (DDP и срок выполнения заказа) устанавливаются в качестве основных показателей для производственной зоны.

Инъекция 2: Производственный буфер (PB) должен быть сложным, но достижимым, в соответствии с запуском производственных заказов в работу.

Инъекция 3: Производственные заказы в работе WO получают приоритеты в соответствии со статусом буфера соответствующих им клиентских заказов CO — благодаря использованию управления буфером (BM).

Через несколько дней после семинара у меня состоялась встреча с директором по производству. Он сказал мне: «Большое спасибо за ваш семинар. Каждый участник согласился с проблемой и заинтересовался предложенным решением – TOC и SDBR. Однако на данный момент я не уверен, что ожидаемый результат, который может принести нам ТОС, достаточно велик, чтобы мы могли оправдать наши усилия в течение нескольких месяцев». Я улыбнулся и сказал: «Вот почему я пришел сюда сегодня. Я хотел бы помочь вам получить четкое представление о том, почему TOC необходима в вашей среде. Какие моменты вам непонятны?». Он задумался и ответил: «Я понял, что наш производственный процесс можно улучшить с помощью ТОС. Однако у меня сложилось впечатление, что TOC принесет лишь ограниченную пользу нашей среде. Наш текущий DDP уже очень высок – более 95%».

Было ясно, что мы должны были навести мост между улучшением потока и ощутимыми преимуществами, которые они получат. Поэтому я и спросил его:

— Какова ваша головная боль №1?

— Сверхурочные, — сразу же ответил он.

— Что-нибудь еще?

— Клиенты меняют сроки выполнения заказов. Часто возникает необходимость перенести дату выполнения на более ранний срок, чтобы удовлетворить изменившиеся требования клиента.

— Можете ли вы получить надбавку за срочную доставку в этом случае?

— Это зависит от ситуации; иногда можем. Кстати, если говорить о требованиях заказчика, то моя самая сильная головная боль – это задержка материалов, предоставленных заказчиком. Мы обещаем заказчику срок выполнения заказа в течение 5 дней от согласованной даты, когда мы должны получить от него материалы. Однако слишком часто они нарушают обещанные сроки.

По сути, директор по производству говорил о проблемах и потребностях бизнеса, которые требовали улучшения операций. Я объяснил, что своевременность поставки включает в себя два аспекта: надежность и скорость реакции или оперативность. Надежность — это способность выполнить свое обещание, выполнив поставку в изначально установленные сроки выполнения заказа. Оперативность — это способность адекватно реагировать на требования клиентов, включая преимущество в быстром заявленном времени выполнения заказа (QLT) и гибкость в отношении меняющихся потребностей рынка. Они добились надежности благодаря своим напряженным усилиям, и это было хорошо. Однако в то же время существующий способ управления не имел никаких функций для предотвращения и/или сокращения сбоев в работе цеха. Например, перепланирование производственного графика из-за изменения сроков выполнения и/или отсутствия поставляемых материалов. Это поставило под угрозу их оперативность и качество жизни сотрудников (значительные сверхурочные).

Я предложил ему подумать о SDBR как о механизме снижения сбоев в потоке и оценить возможное влияние не только со стороны рабочего, но и с точки зрения внимания руководства. Во время сессии развития знаний я оценил их текущее среднее время выполнения заказа более чем в 20 дней, основываясь на расчете текущего уровня незавершенного производства (WIP). Поэтому я спросил: «В настоящее время ваш средний WIP составляет более 20 дней в производстве. Если мы используем производственный буфер, скажем, 12 дней, как это повлияет на работу цеха?». Некоторое время он обдумывал это и сказал: «Ожидаемое влияние определенно велико. В настоящее время супервайзеры должны делать много разной работы, чтобы выполнить слишком большое количество выполняемых заказов WO. Если мы внедрим контроль запуска материалов в работу, ситуация в цехе должна кардинально измениться…».

Мы построили логическую взаимосвязь между улучшением потока и преимуществами, которые получит завод, и пришли к следующему выводу директора по производству: «На самом деле, ASAHI SEMICON получит достаточную ценность от внедрения SDBR для улучшения потока. SDBR предоставит простой и практичный механизм для сокращения сбоев в работе цеха за счет ограничения количества выполняемых заказов и установит общую систему приоритетов и сфокусированное управление нештатными ситуациями. Он высвободит ВРЕМЯ руководителям производства. Это определенно сделало бы наше производство лучше!». Мы достигли адекватного консенсуса.

Согласование операционных показателей с потребностями бизнеса

Я начал консультирование на второй неделе января 2011 года. В ходе беседы с директором по производству в предыдущем месяце я обнаружил связь между их бизнес-потребностями и операционными улучшениями и резюмировал это следующим образом.

Потребности бизнеса:

- Улучшить способность реагировать короткими сроками выполнения заказа.

- Улучшить способность реагировать на изменение условий поставки.

- Улучшить баланс между работой и личной жизнью сотрудников.

Цели операционных улучшений:

Основная цель: достичь идеального процента выполненных в срок заказов (DDP) в сочетании с повышенной гибкостью.

- Для руководителей — DDP и проход.

- Для гемба (рабочие цеха) — DDP, за исключением просроченных заказов в связи с несвоевременным поступлением поставленных материалов от заказчика.

- Цель измеряется путем отслеживания количества выполненных клиентских заказов CO в месяц.

Второстепенная цель: сокращение времени производственного цикла и контролируемые операционные затраты.

- Запись статистики фактического времени выполнения производственного заказа.

- Сверхурочные часы.

«Гемба» имеет особое значение в Японии. Первоначально она означало рабочую зону. Но когда мы используем этот термин с управленческой точки зрения, он означает людей в цеху. Это обычная ситуация, особенно в небольшой компании, когда работники цеха имеют неформальное, но сильное влияние на управление производством, поскольку некоторые из них являются квалифицированными специалистами и работают много лет.

Поскольку процент выполненных в срок заказов DDP является основным показателем в среде MTO, все люди, занятые на производстве, не только менеджеры, но и рабочие, должны соответствовать этому показателю. Однако мы должны иметь в виду, что показатели должны соответствовать зоне ответственности. Как было сказано выше, гемба оказывает сильное влияние на ежедневное управление. Если руководство введет показатель производительности производства на основе измерения сбоев, которые на зависят от рабочих цеха, такой показатель не будет принят людьми. В случае задержки поставки материала работники цеха не несут ответственности, ведь у них нет полномочий контролировать наличие материалов, поскольку материалы поставляются заказчиками. Поэтому мы решили ввести два типа отчетов DDP — отчеты для менеджеров и для гемба. В отчетах DDP для рабочих цеха задержки заказов из-за несвоевременного поступления материалов от клиентов не учитываются как задержки.

Группа управления согласилась с тем, что мы установили вышеуказанные показатели в качестве цели внедрения. Я показал им подробный план и получил согласие на сроки внедрения.

Формирование правильного мышления – Инъекция MTO 1

Во второй половине того же дня мы перешли к первой задаче плана реализации. В ней мы должны были реализовать механику/процедуры для регистрации показателя DDP и срока выполнения заказа в соответствии с Инъекцией MTO 1. Я проверил взаимосвязь между заказами клиента (CO) и производственными заказами в работе (WO) в их среде и обнаружил, что все CO были на один вид продукта, а продукт производился в рамках одного WO. Благодаря этому мы смогли интегрировать файл CO и файл WO в один файл Excel под названием «Файл управления буфером (BM)». Мы определили структуру файла и порядок сбора соответствующих данных. Большинство элементов данных, таких как идентификатор CO, дата ввода и описание продукта, могли быть введены автоматически из базы данных заказов клиентов с использованием ИТ-системы компании. Однако некоторые элементы данных, такие как производственный буфер и фактическая дата завершения WO, необходимо было вводить вручную. Этот файл использовался для создания графика запуска заказов в работу и обновления цветового статуса для каждого WO.

В то же время нам нужно было четко определить, «когда СО завершен». До сих пор производственники считали, что они закончили свою работу, когда передавали продукты на тестирование. Я спросил основную команду: «В чем заключается ответственность вашего производства?». Директор по производству сказал: «Поставлять КАЧЕСТВЕННУЮ продукцию в срок». Я продолжал спрашивать: «Действительно ли текущие критерии завершения СО соответствуют вашей ответственности?». «Нет. Мы должны это изменить», — ответил он с улыбкой.

Внедрение управления запуском материала – Инъекция MTO 2

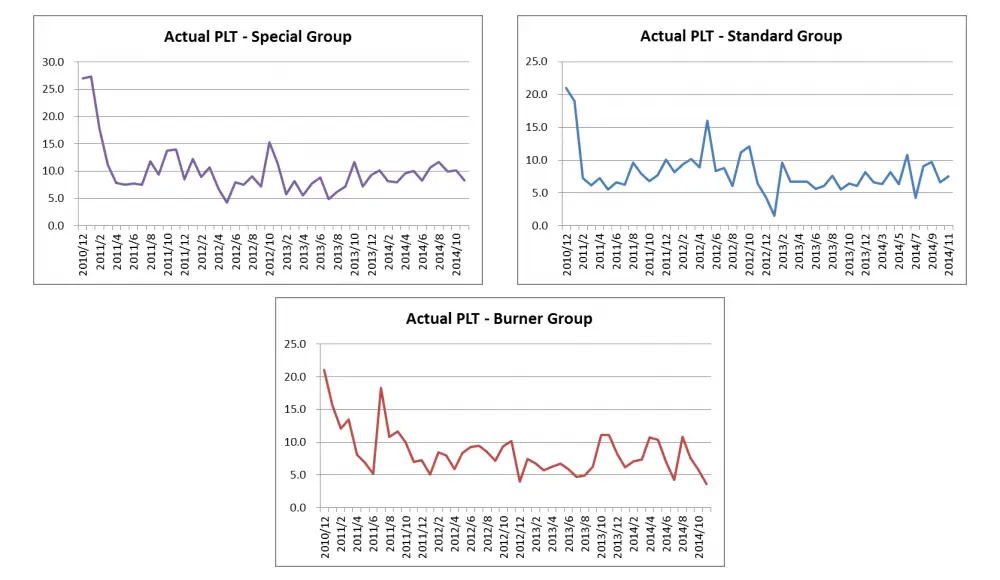

По продуктовой линейке производственный отдел делился на три мини-группы: Стандартная, Горения и Специальная группы. Начнем с того, что мы выбрали Специальную группу для эксперимента по управлению запуском согласно Инъекции MTO 2. Механизм управления запуском аналогичен запуску базового материала в работу любой системой MRP. Запланированная дата запуска рассчитывается путем вычитания размера производственного буфера (PB) из даты выполнения заказа клиента (CO). Производство использует печатную документацию производственного заказа на работу (WO). Однако на заводе планирование производства велось вручную. Поскольку в компании не было системы MRP/ERP, нам нужно было придумать практическую идею, как делать это систематически без поддержки программного обеспечения. Для этого нам нужно было подготовиться:

- Установить начальный размер PB на основе примерной оценки;

- Разработать техническую процедуру для нового способа запуска WO в производство.

Размер PB – это предустановленное время завершения, которое дается для каждого CO. PB делится на три равные части (зоны). Первая часть окрашена в зеленый цвет, вторая — в желтый, а последняя треть — в красный. Размер красной зоны должен обеспечивать минимальное время производства, это время непосредственной обработки (контакта) без учета очередей или времени ожидания. PB в три раза длиннее красной зоны. Поэтому для получения начального размера PB лучше сначала определить размер красной зоны через оценку времени обработки и умножить на три.

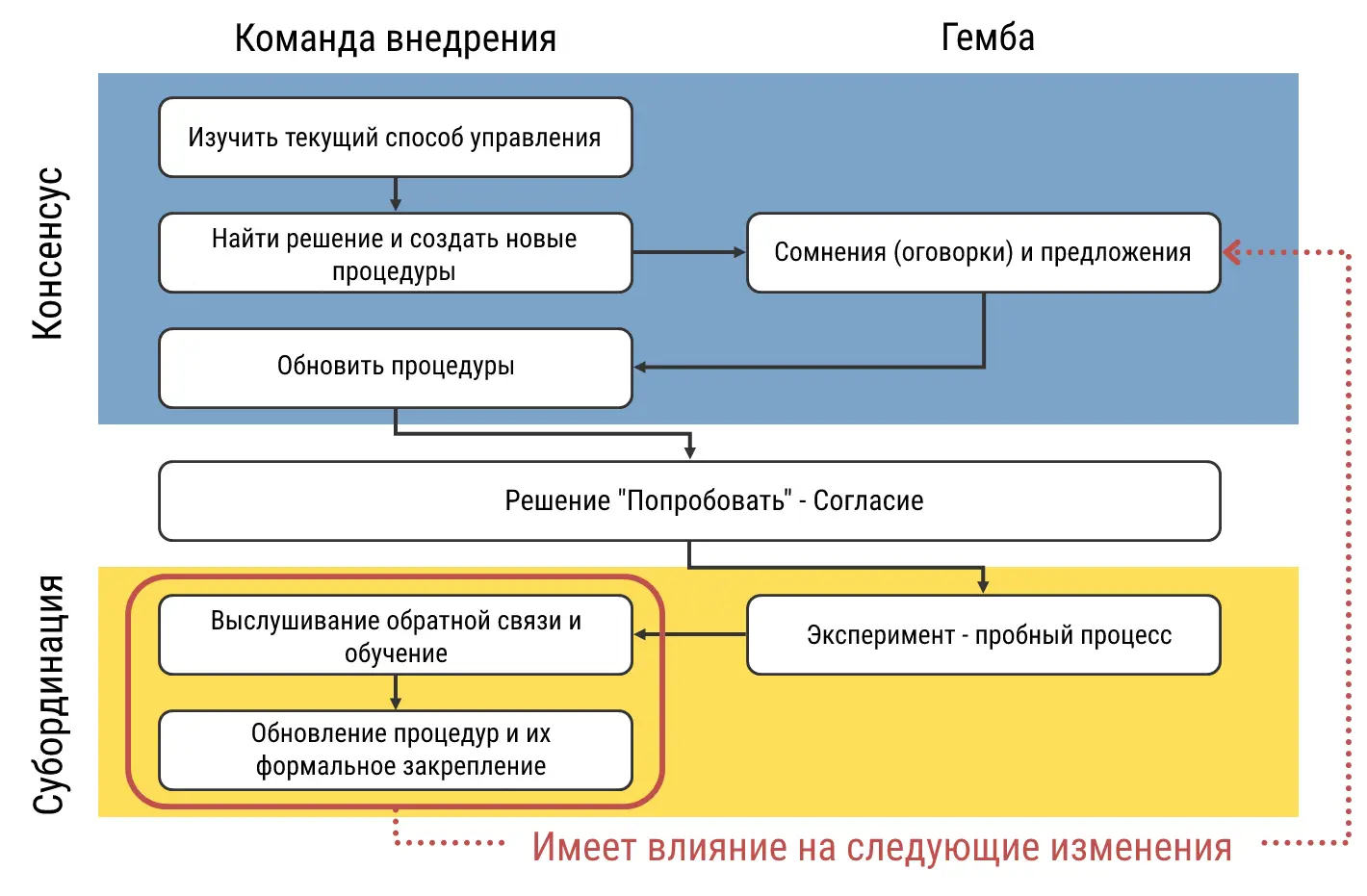

В Специальной группе продукты были разделены на пять семейств продуктов. Время обработки для семейства продуктов оценивалось на основе типичного размера партии. Для каждого семейства продуктов я просто умножил время обработки на три и спросил основную команду: «Это действительно короткое время?». Если я получал положительный ответ, то снова спрашивал: «Реально ли его достичь?». Основываясь на этих вопросах, мы внесли некоторые практические коррективы в размер PB и получили достаточно хорошие цифры, начальные размеры PB в 8-14 дней на семейство продуктов. По сравнению с фактическим временем выполнения заказа более 20 дней, рассчитанным на основе уровня незавершенного производства, согласование PB в диапазоне от 8 до 14 дней привело к значительному сокращению времени выполнения заказа. Однако, прежде чем разрабатывать новую процедуру пробного выпуска WO, я счел целесообразным представить и объяснить запланированный процесс внедрения, как показано на рисунке 1:

Почему «Пробный процесс»? У людей может не быть интуиции в новой среде. Или, даже если кто-то увидит негативные эффекты внедрения новой процедуры, он может подумать, что лучше ничего не говорить, если логические опасения невозможно выразить словами. «Пробный» обеспечивает право голоса производственников. Он также способствует снижению барьера, чтобы бросить вызов чему-то новому.

На следующий день директор по производству объяснил новую процедуру руководителю Специальной группы и получил согласие опробовать ее. С третьей недели января мы запустили пробную версию Управления запуском. На следующей неделе мы провели собрание и собрали отзывы об эксперименте от производственных специалистов, чтобы усовершенствовать процедуру. Благодаря отзывам мы поняли, что процесс проверки наличия сырья должен быть включен в процедуру Управления запуском, согласно Инъекции MTO 5.

Основываясь на эксперименте с новой процедурой и ее модернизации, мы составили план развертывания, чтобы внедрить Управление запуском в двух других производственных группах. Еще одна проблема, которую мы должны были осознать перед развертыванием, касалась обработки заказов на склад (MTS). На самом деле, в остальных группах есть несколько WO, запущенных не на основе клиентских заказов, а на основе прогноза, они составляют менее 10% от общего числа WO. После обсуждения мы решили какое-то время управлять этими WO так же, как и заказами МТО – методом временного буфера.

Благодаря наличию опыта управления запуском и обновленной, полностью продуманной процедуре, при развертывании не возникло проблем. В течение следующих 2-3 недель общее количество WO в работе значительно сократилось.

Внедрение четырехцветной системы приоритетов – Инъекция MTO 3

В первую неделю февраля мы перешли к следующему шагу – внедрению цветовой системы приоритета в соответствии с Инъекцией MTO 3. До этого область изменений была ограничена ответственностью директора по производству и нескольких супервайзеров, мы работали только с Управлением запуском. Теперь мы начали расширять внедрение до уровня рабочих. Желаемое поведение было определено четким руководством по назначению WO рабочим ресурсам в соответствии с цветовым статусом соответствующих им CO. Приоритет WO был определен следующим образом: сначала черный, затем красный, затем желтый и зеленый.

Мы обсудили механизм физического прикрепления цветового кода к WO и решили использовать цветной зажим (прищепку) для бумажной документации WO и табло для каждой группы. Документация WO с цветным зажимом размещалась и на табло, чтобы каждый мог видеть, какой WO кем в данный момент обрабатывается, и его предстоящий цветовой статус.

Мы также разработали процедуру ежедневного обновления «Файла BM» и назначили супервайзеров ответственными за изменение зажимов, отображающих статус цвета в документации WO. В то же время мы доработали процедуру назначения нарядов по цветовому статусу. Если у рабочих цеха было несколько WO одного цвета, действовало второе правило «сначала более ранний срок выполнения заказа». Процедура также включала инструкции по работе с нарушением цветового приоритета.

На следующей неделе директор по производству провел специальное совещание и сообщил о системе приоритетов всем рабочим. Сразу после встречи цветные зажимы были установлены на всю документацию WO. На следующий день цветовая система приоритетов запустилась без каких-либо серьезных затруднений и была немедленно принята рабочими.

Внедрение ежедневного управления исключениями путем отслеживания красных заказов — Инъекция MTO 4

Со второй недели февраля мы начали назначать встречи по управлению буфером (BM), чтобы наладить механизм ежедневного управления исключениями. Несмотря на то, что люди привыкали к ТОС, для нас это было настоящим испытанием. Основная суть совещаний по BM по сравнению с обычными ежедневными совещаниями заключается в том, чтобы систематически оценивать и управлять восстановительными действиями в соответствии с глобальной целью, а не импровизировать корректирующие действия, которые раньше считались правильными, но не имели четкой связи с глобальной целью.

Ради усиления важности ежедневных собраний BM я снова провел сессию развития знаний с основной командой — чтобы исследовать текущую реальность. Вообще говоря, чем сильнее дух классного специалиста на рабочем месте, тем больше вероятность того, что работники предпочтут решать проблемы самостоятельно. На сессии мы использовали подход «причина-следствие» и выявили общий симптом в их среде: доведение информации до руководства часто задерживалась. В результате каждый раз, когда директор по производству признавал проблему, был уже кризис. Слишком много времени руководства уходило на разрешение таких кризисов.

Нам предстояло решить две проблемы, связанные с вышеуказанным симптомом. Одна из них заключалась в том, как получить от рабочих неискаженную информацию о ходе работы. Рабочие могли скрывать реальную ситуацию и давать руководству искаженную информацию, если считали, что отрицательные отчеты о проделанной работе вредны для них. Другая – в том, как систематически побуждать к действиям по восстановлению, обеспечивая при этом мотивацию работников.

Получение неискаженной информации о ходе работы

Для того, чтобы разработать механизм записи причин черных и красных WO, нам пришлось преодолеть первую проблему. Мы проанализировали, почему у рабочих может сложиться впечатление, что отрицательные отчеты о проделанной работе вредны для них. Первопричиной такого впечатления было представление об их роли и ответственности. Они считали, что отвечают только за работу, выполненную своими руками.

Поэтому мы решили установить следующие новые условия и поведение:

- Отчетность является важной частью их работы. В то время как хорошая отчетность приводит к хорошим действиям по восстановлению, плохая отчетность приводит к плохим действиям по восстановлению.

- Простая и понятная процедура отчетности.

- Воздействие/результат предпринятых действий по восстановлению следует отслеживать ежедневно и распространять в подразделении.

После этого на ежедневных встречах рабочий файл черных/красных WO корректно обновлялся, а Красные WO с высоким риском задержки выявлялись и отслеживались. Это позволило руководству производства своевременно получать необходимую информацию. Также участники производственного процесса стали помогать друг другу с проблемными заказами.

Это было хорошее изменение. Однако производственного директора это не полностью удовлетворило. Почему? Потому что оно было только внутри групп, а не между группами. На самом деле дисбаланс уровня нагрузки с точки зрения всего подразделения все же был. В то время как в одной группе постоянно было много Красных WO, в других группах были избыточные мощности. Необходимо было установить процесс балансировки потока между группами. Там была скрытая, но большая возможность для постоянного улучшения потока.

Систематическое побуждение к восстановительным действиям при обеспечении мотивации работников

Для решения второго вопроса — как систематически побуждать к восстановительным действиям, обеспечивая при этом мотивацию работников, — мы провели дополнительное исследование. Нам нужно было найти ответ на вопрос: «Какая ситуация вызвала у рабочих нежелание помогать другим?». Во время посещения цеха я обнаружил на дисплее три Красных WO. Трек их продвижения по цеху и исполнители были также прописаны на экране. «Это проблемные заказы. Это как публичная порка», — сказал мне директор по производству.

«Тогда люди будут чувствовать себя некомфортно, помогая этим заказам», — сказал я. «Ну, кажется, мы нашли ответ!».

Мы систематизировали наши выводы и разработали следующие уроки:

- Люди хотят помогать друг другу. Однако действующая система может иметь некоторые препятствия для того, чтобы люди вели себя правильно. Поэтому мы должны сначала устранить такие причины, по которым люди не хотят помогать другим. После этого мы можем создать причины для желания помочь.

- В первом случае мы должны изменить определение приказов, выносимых на собраниях BM; вместо «проблемных заказов» — «отслеживаемые заказы».

- Для отслеживаемых заказов мы должны записать «Кто помогает» и «Сколько будет восстановлено за счет помощи», чтобы сильнее поощрять вклад людей.

Полученные результаты

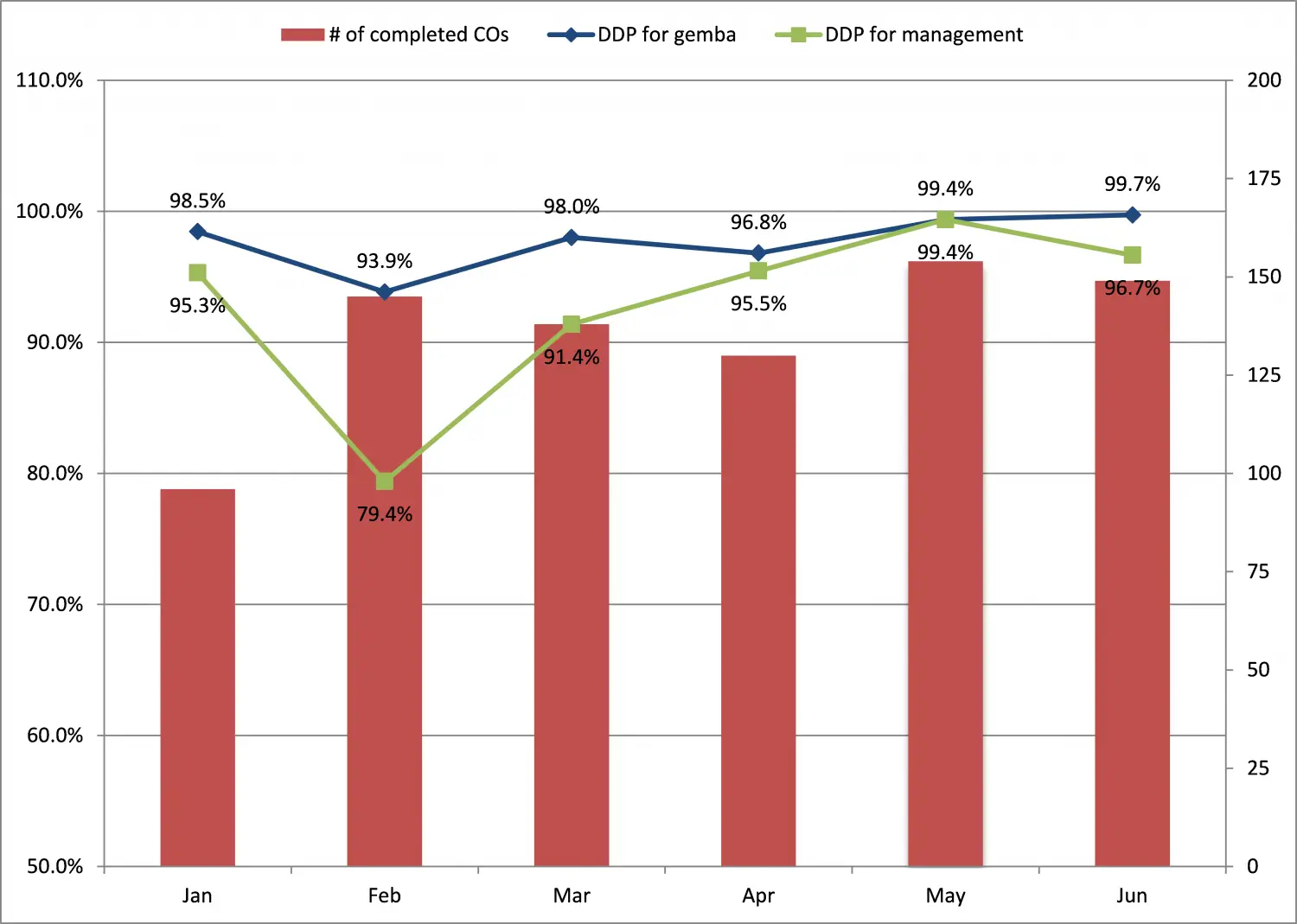

За четыре месяца мы достигли следующих операционных результатов:

- Улучшение DDP в сочетании с увеличением количества завершенных СО (см. рис. 3).

- Время производственного цикла сократилось с 21,1 дня до 6,4 дня (см. рис. 4).

- Сверхурочные сократились на 37%.

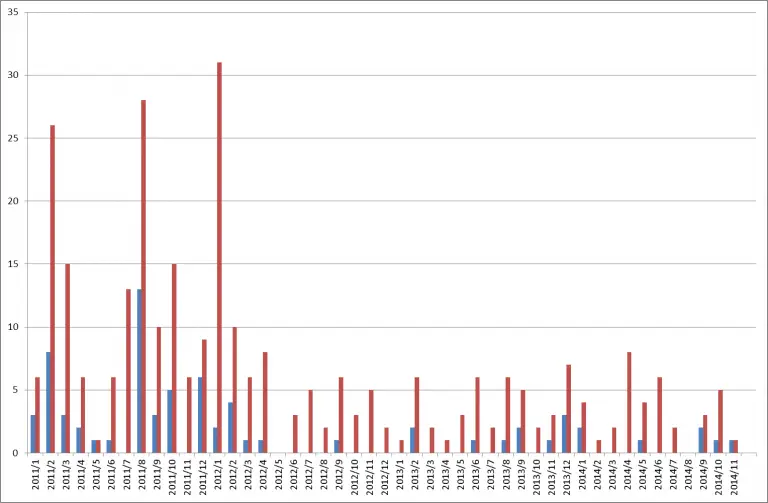

Новая система с SDBR обеспечивала постоянную стабильность и надежность производственного процесса. На рис. 5 показано количество задержанных заказов в месяц. На синей гистограмме представлены заказы с задержкой, за исключением задержек из-за несвоевременного поступления материалов от клиентов. Красная гистограмма представляет собой задержанные заказы независимо от причины задержки.

Заключение и извлеченные уроки

SDBR обеспечила компании немедленное улучшение надежности и оперативности. Благодаря внедрению процесс разработки и обновления процедур сделал роли и обязанности людей более четкими. В результате люди сфокусировались на собственном вкладе в управление потоком и его улучшение.

Установка системы цветового приоритета — это не что иное, как запуск синхронизации. Чтобы обеспечить лучшую синхронизацию, необходимо устранить факторы, препятствующие балансировке потока. Это настоящий вызов.

Автор: Риома Ширацучи

Источник

Книга в подарок

Опубликована наша книга «Прорыв. Единственный путь развития бизнеса». Это бизнес-роман о производственном предприятии, столкнувшимся с «потолком» в своем развитии. Для прорыва в развитии руководству и персоналу приходится преодолеть собственные, выстраданные на опыте, но устаревшие убеждения. Читателю предлагается пройти через этот прорыв вместе с героями. Вы увидите трудности такой трансформации, осознаете природу сопротивления изменениям и реальный путь к таким изменениям.

Подпишитесь на наш Telegram-канал и получите книгу в подарок!

Похожие статьи

Редактор сайта TOCPEOPLE.COM. Переводчик материалов по Теории ограничений

Организации: «АРБ-Консалтинг», Академия Теории ограничений

Звоните: +7 (351) 245-03-03

Пишите: info@tocpeople.com