Некоторое время назад к нам обратился сотрудник производственного предприятия (машиностроение) с целью проведения аудита. Первоначальная гипотеза: на складах слишком большие запасы, есть ощущение, что управление запасами можно улучшить. Эту гипотезу нам предстояло доказать и показать пути ее достижения.

Деятельность компании относится к разработке и производству на заказ (Engineering To Order, ETO). Эта сфера деятельности характерна тем, что содержит три последовательных этапа деятельности: проектирование, закуп комплектующих и собственно производство. Возможные ошибки и задержки на первых двух этапах часто передаются в третий и ставят под угрозу сроки выполнения заказа.

Необходимо отметить, что в целом компания достигла действительно отличных результатов в организации труда. Хорошо организована работа в рамках системы менеджмента качества, по планированию и исполнению заказов, управлению запасами, по адаптации новых сотрудников, использованию командных методов работы.

Ключевые сотрудники, в том числе пригласивший нас, были хорошо знакомы с теорией ограничений уже к началу нашего сотрудничества. Они уже достигали хороших показателей по качеству и выполнению проектов в срок. Однако, как и у любого предприятия, имеются возможности для улучшения результативности. Не все сотрудники предприятия понимали и принимали новые подходы.

Проведя 3-х дневный аудит и изучив фактические данные, мы:

- Нашли корневой конфликт данного предприятия.

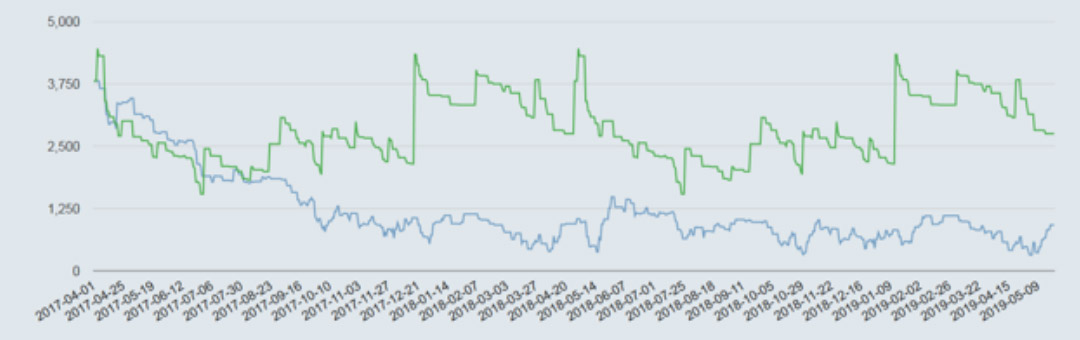

- С помощью моделирования доказали возможность улучшения управления запасами. По некоторым категориям комплектующих уменьшение запасов могло достигнуть 70%.

- Предложили направление решения, устраняющее корневой конфликт.

Корневой конфликт этого предприятия характерен тем, что действия и правила, направленные на выполнение заказов в срок, конфликтовали со стремлением эффективно использовать ресурсы. Одновременно этих условий достичь нельзя, они противоречат друг другу. Находясь в этом конфликте, на предприятии принимались компромиссные решения, которые сохраняли конфликт и ставили под угрозу оба необходимых условия, следовательно, и основную цель компании.

Предложенное решение охватывало не только управление запасами. Основные компоненты предложенного решения:

- Внедрить модифицированное, с учетом специфики предприятия и поставщиков, решение ББК(барабан-буфер-канат) на производстве, в проектировании и закупе.

- Внедрить правило «full-kit» – не пропускать неподготовленные заказы на следующий этап.

- Установить ограничение незавершенного производства.

- Внедрить управление запасами по целевым уровням.

- Организовать работу в кроссфункциональных командах и бригадах.

Недавно получили отзыв от пригласившего нас сотрудника предприятия:

«Ваш отчет помог, наглядно показал проблему и направление решения. Такое ощущение, что теперь все подразделения «заговорили на одном языке». В итоге два главных вопроса получили продолжение:

- Управление запасами – переходим на управление запасами по методике управления по целевым уровням.

- Будем реформировать систему планирования производственных заказов.

Концепцию работы в кросс-группах тоже обсудили и одобрили. Сейчас обдумываем способ её реализации.

Резюмируя, хотел бы ещё раз поблагодарить Вас за проделанную работу и за оказанную лично мне помощь в продвижении изменений в системе предприятия».

На этом история только начинается. Будем сообщать о новых успехах.

Автор: Андрей Конопля.

Обсуждение статьи происходит на нашей странице в Facebook.

Управление производством по ТОС

На онлайн-курсе вы познакомитесь с подходом Теории ограничений и сможете управлять своим предприятием более эффективно. Инструменты ТОС, такие как Барабан-буфер-канат, сокращают производственный цикл и незавершенное наполовину, а уровень выполнения заказов в срок достигает более 95%.

Тренеры: В.В. Вальчук, В.Е. Краснов. Старт: 3 июня 2024.

ПОДРОБНЕЕКнига в подарок

Опубликована наша книга «Прорыв. Единственный путь развития бизнеса». Это бизнес-роман о производственном предприятии, столкнувшимся с «потолком» в своем развитии. Для прорыва в развитии руководству и персоналу приходится преодолеть собственные, выстраданные на опыте, но устаревшие убеждения. Читателю предлагается пройти через этот прорыв вместе с героями. Вы увидите трудности такой трансформации, осознаете природу сопротивления изменениям и реальный путь к таким изменениям.

Подпишитесь на наш Telegram-канал и получите книгу в подарок!

Похожие статьи

Консультант по Теории ограничений, специалист по разработке и внедрению ПО, АРБ-Консалтинг