Puneet Kulraj

Источник

Когда время лояльности клиента намного меньше, чем время выполнения поставки (от производства до розничных магазинов), товар обязательно должен быть в точке продаж. Отсутствие товара, когда клиент приходит за покупкой в магазин, приводит к потере продаж. Поскольку розничный продавец не хочет потерять клиента, он будет активно предлагать «другие» бренды, и, если опыт клиента с другим брендом окажется удовлетворительным, это может привести к долгосрочной потере продаж для компании. Обычно клиенты хотят оправдать свою покупку и могут активно рекламировать другую марку, что ведет к дальнейшей потере продаж. Следовательно, даже редкие дефициты в магазинах могут привести к значительной потере продаж.

Многие продавцы считают, что наличие огромных запасов в точке продаж или у дистрибьюторов поможет избежать дефицитов. На самом деле, в случаях, когда нужно управлять многими SKU, высокий уровень запасов у дистрибьюторов и розничных торговцев приводит к дефицитам. Противоречие? Нет, сочетание нескольких факторов: прогнозы продаж не точны, особенно по мере движения по цепи поставок в сторону розничной торговли; продавцы продают доступные товары (для достижения целей продаж); уровни запасов у дистрибьютора и продавца, хотя и высокие, не соответствуют спросу. Следовательно, ограниченные денежные средства этих торговых партнеров замораживаются в основном в SKU, которые не продадутся быстро, в то время как ходовые позиции будут отсутствовать. Либо дистрибьютор вынужден ждать, когда оборотные средства высвободятся, либо компания ничего не закупает.

Кроме того, введение новых товаров или промо может быть отложено из-за высокого уровня запасов в цепи поставок. Финансисты не любят большие запасы, поскольку это приводит к увеличению издержек (на складские площади, расходы на перевозку, порчу, списание и т.д.) и требует большего капитала, чем возможно. Большинство компаний вынуждены ждать товар более 4 месяцев от завода до розничных продавцов. Эти запасы в цепи поставок являются обязательством компании, поскольку ее дальнейшие продажи ограничены этим запасом.

Подведем итог. Чтобы защитить продажи, то есть избежать дефицита, компания должна иметь большие запасы, а для контроля затрат компания нуждается в малых запасах. Но как «контроль затрат», так и «защита продаж» критически важны для роста прибыли.

Менеджмент часто выбирает между двумя действиями (высокий или низкий уровень запасов) в зависимости от того, где больше давление – защищать продажи или контролировать затраты. Во многих компаниях таким способом управляют ситуацией.

Многие считают эту ситуацию очень сложной. В теории ограничений никакая система не считается сложной. Если есть понимание причинно-следственных связей всех объектов в системе, система становится простой. Как только связи между причинами и следствиями известны, решение, как правило, очень простое.

Направление решения

Очевидно, что сохранение высоких уровней запасов не является предпочтительным направлением из-за убытков, которые оно генерирует с точки зрения затрат на хранение запасов и замороженного в запасах капитала. Дистрибьюторы и розница требуют более высоких запасов для защиты продаж, поскольку они считают, что прогнозы неточны, время пополнения слишком велико, а поставщики ненадежны. Обычно компании пытаются решить эту ситуацию, изыскивая инструмент для получения более точных прогнозов. Кроме того, менеджеры полагают, что они не могут значительно сократить сроки выполнения заказов и повысить надежность поставок без дополнительных инвестиций (в дополнительные склады и складские запасы) и огромных усилий в компании (так как это связано с различными департаментами).

Поскольку невозможно сделать точные прогнозы (нельзя контролировать или прогнозировать внешние факторы, такие как активность конкурентов, непредсказуемость поставщиков и т.д.), мы не будем пытаться улучшить точность прогнозов. Вместо этого мы постараемся сократить сроки пополнения запасов и надежность поставок, при этом снижая инвестиции (сокращая запасы). Теория ограничений располагает необходимыми решениями.

Элементы решения

Если следующий пункт хранения запасов в цепи (региональный склад, дистрибьюторы, розничные продавцы) пополняет только то, что он продал, он может добиться почти 100% наличия товара. Но если изначально запасы различных SKU в точках хранения неадекватны (для удовлетворения любого спроса в течение срока поставки), то такое пополнение не может гарантировать 100-процентную доступность в этой точке.

Поскольку прогнозы никогда не точны и спрос колеблется, нет смысла проводить обширные исследования, чтобы определить правильные уровни запасов для каждого SKUS в каждой точке хранения. Если существует надежный механизм для изменения уровней запасов в соответствии с тенденциями спроса или изменениями условий поставки, то для начала подойдет и достаточно хороший уровень запасов. Что такое достаточно хороший уровень запасов?

Достаточно хороший начальный уровень запаса в точке хранения = Средняя поставка (или продажа) в день x Общее время пополнения (TRT) x Коэффициент безопасности (для учета изменчивости спроса и предложения).

Общее время пополнения (TRT) – это время, необходимое для замещения на складе проданного SKU аналогичным от поставщика.

Рассмотрим случай с региональным складом (или региональным экспедитором). В соответствии с приведенной выше формулой уровень запасов, который необходимо поддерживать на региональном складе для обеспечения наличия товара, будет очень высоким – более 45 дней, поскольку TRT составляет более 40 дней. Из-за ежемесячного горизонта планирования и того, что заводы производят большими партиями (стремясь достичь максимальной эффективности и использования оборудования), определенные SKU обычно производятся 2-3 раза в месяц. Таким образом, региональный склад может получать SKU 2-3 раза в месяц. С момента размещения ежемесячного заказа до получения SKU обычно проходит более 30 дней. Добавляем некоторый коэффициент безопасности для учета изменчивости спроса и предложения, и безопасный запас получается более 45 дней.

Пока TRT составляет 45 дней, мы не можем уменьшить запасы. Поскольку средний спрос является внешним фактором, единственным параметром в формуле, который должен быть уменьшен для сокращения запасов, является TRT.

Ключом к сокращению TRT является понимание его состава. TRT состоит из трех частей:

- Время формирования заказа (Order Lead Time – OLT), (время с момента продажи SKU до размещения следующего заказа)

- Время исполнения заказа на производстве (Production Lead Time)

- Время транспортировки заказа (Transportation Lead Time), которое включает фактическое время перевозки и время на формирование (ожидание) необходимой партии для полной загрузки фуры.

Время формирования заказа (OLT)

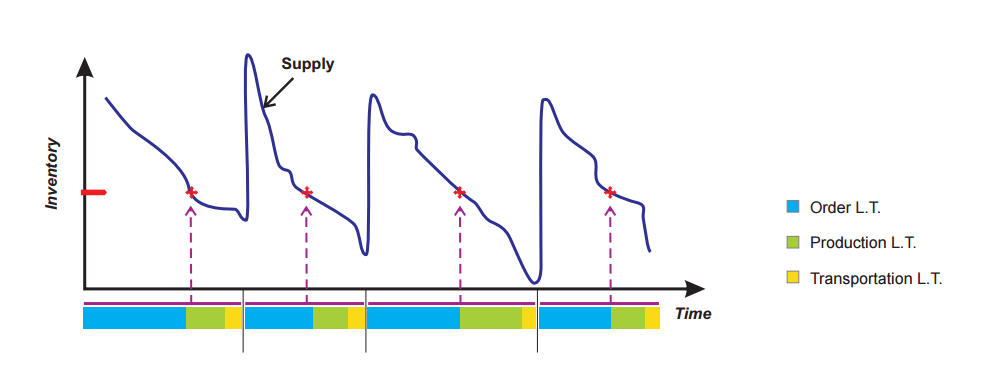

Это самое интересное. Если региональные склады или дистрибьюторы размещают заказы один раз в месяц для определенного SKU, OLT составляет 30 дней. На приведенном ниже графике показан уровень запасов регионального склада при заказах с завода один раз в месяц. Точно так же выглядят запасы дистрибьютора при заказах непосредственно с завода.

Рис. 1

Рис. 1

Но если региональный склад будет делать заказы каждый день, OLT будет сокращен до 1 дня – огромное сокращение! При сегодняшнем уровне развития ИТ-технологий, эти данные могут быть легко доставлены на завод (или лежащую выше по цепи поставок точку хранения).

Время исполнения заказа на производстве (PLT)

Если поставки на региональный склад происходят со склада завода, который обеспечивает 100-процентное наличие товара, время на производство может быть вообще исключено из времени пополнения, так как нужные SKU уже есть на заводском складе.

Время транспортировки заказа (TLT)

Если заводский склад ежедневно получает данные о продажах с регионального склада и имеет почти 100% наличие всех SKU, тогда он может полностью заполнить все грузовики различными SKU. Больше не нужно будет, как при существующей системе, ждать производства большой партии одного SKU для заполнения грузовика. Это увеличивает частоту рейсов грузовых автомобилей со склада завода (но не количество грузовиков), таким образом TLT уменьшается более чем наполовину.

Подведем итог сокращению TRT: OLT сокращается до 1 дня примерно с 30 дней, PLT уменьшается до нуля с 15-30 дней, а TLT сокращается более чем наполовину.

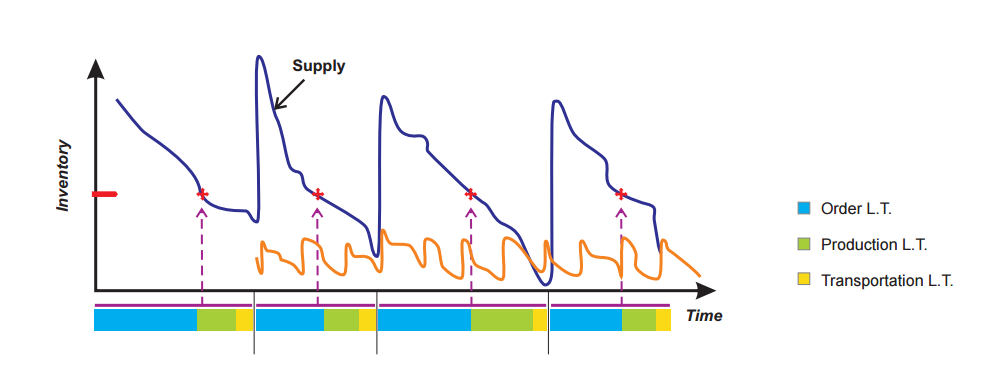

Влияние этих сокращений на уровни запасов и их наличие на региональном складе проиллюстрировано ниже.

Рис. 2

Теперь безопасный уровень запасов, который должен поддерживаться в пунктах хранения, сократился с 45 дней примерно до 10-15 дней.

Но ведь добавление в цепь поставок заводского склада, которого раньше в ней не было, и который должен поддерживать 100-процентное наличие товара для удовлетворения спроса всей страны, существенно увеличит общие запасы в системе дистрибуции? Ведь настоящее время завод поставляет прямо на региональные склады. Нет!

Запасы, которые должны поддерживаться на центральном / заводском складе = Средний спрос в день x Время выполнения заказа на производстве x Коэффициент ненадежности завода.

Склад завода (или центральный склад) представляет собой точку агрегации, где статистические колебания в отдельных точках продаж выравниваются. Пиковый спрос не возникает на всех региональных складах одновременно. Используя принцип агрегирования, для обеспечения наличия товара на центральном складе достаточно половины среднего спроса на всех региональных складах. Решения TOC для производства сокращают время производства заказа наполовину. Таким образом, для заводского склада ежедневный спрос сокращается почти наполовину, и время производства заказа также сокращается наполовину, гарантируя, что запасы, необходимые на складе завода для поддержания наличия, составляет не более 15 дней. Кстати, наличие заводского склада ограждает завод от колебаний спроса на рынке, тем самым уменьшая количество аварийных заказов на заводе, что еще больше сокращает время производства заказа и ненадежность. Следовательно, коэффициент, определяющий ненадежность, также является низким.

Учитывая уже сокращенный запас на региональных складах (15 дней!) и снижение спроса на заводском складе, общие запасы в цепи поставок до региональных складов, включая дополнительный центральный склад, сократились с 45-60 дней до 30 дней.

Обычно большинство дистрибьюторов находятся всего в 1-2 днях от региональных складов. С моделью, описанной выше, они могут обеспечить почти 100% наличие всего диапазона SKU с запасами около 10-15 дней.

Коэффициент оборачиваемости их запасов увеличится с прежних 6 до 24. Для дистрибьютора с 4-процентной маржой это будет означать ROI более 50%! (В настоящее время они вынуждены довольствоваться ROI примерно 12-16%).

Это все здорово, но ведь спрос зависит от многих внешних факторов, таких как активность или бездействие конкурентов, сезонность, культурные события и т.д., и может значительно измениться. В таких случаях исходный уровень запасов будет недостаточным для удовлетворения растущего спроса. Система управления буфером TOC эффективно управляет такими изменениями спроса.

Система управления буфером

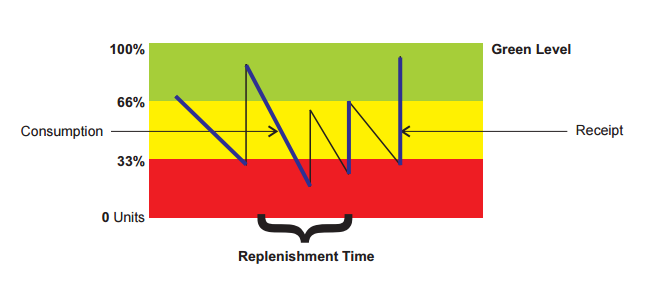

Представим буфер запасов, разбитый на три цветовые зоны: красную, желтую и зеленую, каждая занимает 33% объема буфера. Если уровень запасов ниже 33% от назначенного, он находится в красной зоне (или просто в красном).

Рис. 3

Рис. 3

При тенденции роста спроса уровень запасов будет постоянно в красном, поскольку предложение будет недостаточным для удовлетворения растущего спроса. Если уровень запасов остается в красном в течение периода времени, равного времени пополнения, тогда целевой уровень повышается на 33%, т.е. на одну цветовую зону. Любое дальнейшее изменение уровня запасов осуществляется только после наблюдения за уровнями запасов и после того, как дополнительные товары (33%) уже достигли места хранения. Аналогичным образом, при тенденции снижения спроса целевой уровень запасов уменьшается на 33%, если запасы долго находятся в зеленом. Для резких изменений спроса, например, сезонный спрос на кондиционеры, целевые уровни необходимо будет изменить вручную, затем в течение сезона будет работать механизм управления буфером. Поскольку поставляется только то, что было продано в следующей точке хранения (дистрибьютор или розничный торговец), и управление буферами эффективно управляет тенденциями роста и снижения спроса, очевидно, что нет необходимости в краткосрочном прогнозе! Долгосрочные прогнозы необходимы для управления только расходными материалами с длительным временем пополнения, например, импортируемыми.

Модель, описанная выше, обеспечивает почти 100% наличие товара во всех точках хранения, одновременно уменьшая запасы в цепи поставок почти наполовину. Отличная доступность увеличивает продажи, в то время как дистрибьюторы и розничные торговцы получают значительное увеличение ROI. Это взаимовыгодное решение для всех партнеров в цепи поставок.

Итак, вот волшебная пилюля: прекратите прогнозировать, поддерживайте запасы, вместо того, чтобы проталкивать их в цепь поставок, и пополняйте согласно потреблению.

Это комплексное решение было реализовано во многих дистрибьюторских компаниях Индии (потребительских товары, автозапчасти, модных товаров и т.д.) компанией Vector Consulting Group. Результаты – более чем 30% рост продаж в год при сокращении запасов наполовину.

Книга в подарок

Опубликована наша книга «Прорыв. Единственный путь развития бизнеса». Это бизнес-роман о производственном предприятии, столкнувшимся с «потолком» в своем развитии. Для прорыва в развитии руководству и персоналу приходится преодолеть собственные, выстраданные на опыте, но устаревшие убеждения. Читателю предлагается пройти через этот прорыв вместе с героями. Вы увидите трудности такой трансформации, осознаете природу сопротивления изменениям и реальный путь к таким изменениям.

Подпишитесь на наш Telegram-канал и получите книгу в подарок!

Похожие статьи

Founding Director of Vector Consulting Group, India

Доброго дня!

Есть ли информация о применении описанного в статье подхода для предприятий мясоперерабатывающей промышленности?