Автор: Даниэл Уолш (Daniel Walsh)

Резюме

Это хроника внедрения улучшений в 1998 году на частной верфи, которая перенесла существенный кризис. С одной стороны, они стремились поддержать свою репутацию и поставлять высококачественные продукты вовремя, контролируя при этом расходы. Они находились также в процессе внедрения программного продукта ERP, чтобы избежать угроз, относящихся к проблеме двухтысячного года. С другой стороны, руководству была поставлена задача увеличить прибыль для увеличения стоимости компании, которую владелец хотел сделать публичной.

Это хроника внедрения улучшений в 1998 году на частной верфи, которая перенесла существенный кризис. С одной стороны, они стремились поддержать свою репутацию и поставлять высококачественные продукты вовремя, контролируя при этом расходы. Они находились также в процессе внедрения программного продукта ERP, чтобы избежать угроз, относящихся к проблеме двухтысячного года. С другой стороны, руководству была поставлена задача увеличить прибыль для увеличения стоимости компании, которую владелец хотел сделать публичной.

Большинство менеджеров считало, что сокращение затрат – лучший способ улучшить доходность. Была и малочисленная, но пылкая группа, которая полагала, что ключ лежит в увеличении Прохода. В чем они действительно были согласны: эти два подхода несовместимы. Но любое решение должно было быть направлено на снижение затрат и увеличение доходности.

Решение было обеспечено при помощи Теории ограничений: управление постройкой судов как проектами по методу Критической цепи; Барабан-буфер-канат для планирования производства и решение ТОС для управления запасами. Прорыв был обеспечен с помощью синхронизации всего процесса.

Прошло уже более 15 лет, и я полагаю, что улучшения продолжаются, но главный результат заключается в переключении фокусировки со снижения затрат на эффективность процесса.

История

Верфь, которую мы назовем ABC, частная и прибыльная. Владелец начал бизнес двадцать пять лет назад и достиг дохода около $ 50 миллионов в год. Они специализируются на постройке малых судов, водоизмещение которых обычно не превышают 1500 тонн. Сертификат ISO 9002 занимает видное место в главном офисе, как свидетельство их приверженности процессу совершенствования. Сотрудники хорошо понимают важность производства качественного товара.

Репутация очень оперативного поставщика продуктов высокой ценности позволяет ABC быть чрезвычайно разборчивыми в выборе заказов. Учитывая почти идеально своевременную поставку заказов, неудивительно, что они берутся только за высоко прибыльную работу.

Владелец готовится сделать ABC и еще три своих сравнимых по размерам верфи акционерными в течение следующих восемнадцати месяцев. В процессе подготовки устанавливается система ERP. Так как они, по настоянию финансового директора, хотят быть готовы к двухтысячному году и GAAP, имеется договоренность с консалтинговой компанией, внедряющей ERP, начинать с финансового модуля. К тревоге президента ABC и его старших менеджеров, модуль MRP II (планирование ресурсов производства) задерживается как минимум на двенадцать месяцев.

Первый участок в процессе — Проектирование, где создаются чертежи и карты раскроя. Далее, участок Производства, где производят различные стальные компоненты, которые прокатываются, режутся, свариваются и посылаются на Сборку. Фактически, производственники гордятся способностью опережать возможности Сборки — собирать отдельные компоненты в большие сборочные узлы. Сборочные узлы затем передаются в зону Монтажа, где они устанавливаются на судно.

Проектирование -> Производство -> Сборка –> Монтаж

Глава отдела снабжения рассказывает о ситуации так: «Фактически, начиная с момента вступления в должность нового диспетчера производства, который ранее занимался картами раскроя в отделе проектирования, эффективность Производства поднялась на новую высоту». Сам же руководитель отдела закупа продолжал придерживаться позиции, которая позволяла ему добиваться хороших показателей. Он экономит много денег компании, получая лучшие цены от продавцов при заказах стали в больших количествах.

Все теперь уменьшали затраты и экономили деньги, но по некоторой неизвестной причине сроки поставки заказов теперь находились под угрозой срыва. Что-то произошло со сборкой, они стали теперь узким местом. Приводило в уныние зрелище многих сотен компонентов, накапливающихся перед Сборкой, и людьми, не знавшими, что с этим делать. Да, но что-то должно быть сделано.

Анализ

У ABC не было физического узкого места. Их неспособность соблюдать график объяснялась глубоко укоренившемся в головах владельца и его менеджеров менталитете затрат.

Диспетчер Производства оценивается по тому, сколько компонентов он производит. Поэтому он очень сосредоточен на количестве компонентов, произведенных за единицу времени. Пока Производство является эффективным участком, они успешно отвергают жалобы Сборки, что они не производят нужные им компоненты.

Планировщик-раскройщик вознаграждается за уровень отходов стали. Алгоритмы программного обеспечения планирования пытаются максимизировать выход компонентов из одного листа стали. Он старается поместить как можно больше компонентов на листы стали и передает их в Производство.

Так как новый диспетчер Производства раньше сам занимался картами раскроя, он отлично знает, как максимизировать число произведенных компонентов. Почти в каждом случае это вступает в конфликт с тем, что необходимо Сборке. Потому что они учитывают только количество компонентов и заполняемость стального листа. Если деталь, необходимая Сборке, плохо вписывается в эту схему, ее откладывают на потом.

Глава отдела закупа оценивается за способность получать самую низкую цену на стальные листы, о которой он договаривается с поставщиками. Так как Производство теперь обрабатывает сталь быстрее, чем прежде, он теперь может покупать сталь в больших количествах и получать лучшие цены. Он непреклонен, что проблема заключается в Сборке. Они просто не могут поддерживать скорость на высоком уровне.

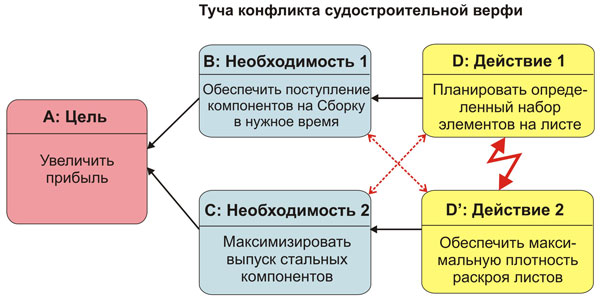

Дилемма стала очень ясной, когда была изображена на рисунке 2. Хотя все согласились с тем, что компания должна получать более высокую прибыль, было два необходимых условия, чтобы это стало возможным. Одна часть организации, включая участок Сборки, фокусировалась на необходимости получать компоненты, производимые Производством, в надлежащей последовательности. Другая часть организации хотя и сочувствовала жалобам Сборки, фокусировалась на максимизации производства стальных компонентов.

Им казалось, что будут выглядеть отстающими, если не будут демонстрировать высокие производственные показатели. Кроме того, быстрое производство означало, что они поставляют больше компонентов, которые со временем все равно будут востребованы.

Они были быстры и имели доказательства в виде отчетов, что они не являются узким местом. Если руководитель проекта хотел узнать, почему график не выполняется, ему указывали на груды компонентов, лежащие на Сборке.

Хотя никто не спорил с фактом, что Сборке нужно поставлять правильные части в нужное время, этого просто не происходило. Все более и более укреплялось согласие, что компания должна уделить первостепенное значение возвращению в график. Поэтому Производство должно было производить, чтобы соответствовать графику. Люди из Проектирования и Производства неистово утверждали, что ключом к увеличению производства стальной продукции был максимально плотный раскрой стального листа. Фактически программное обеспечение планирования был оптимизировано под это требование.

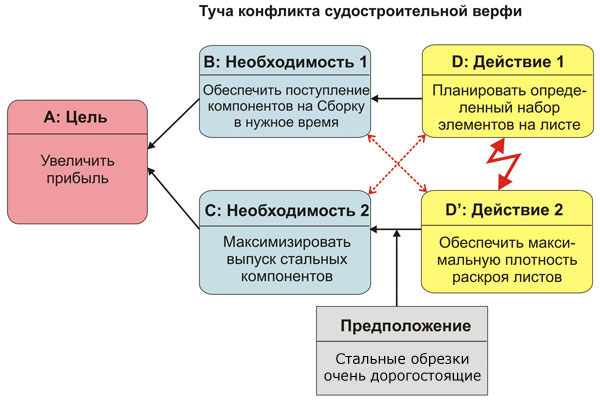

Это хорошо видно на рисунке 3. Укоренившаяся вера людей из Проектирования и Производства говорила, что плотный раскрой листа приводит к максимальному выходу стальной продукции, потому что отходы-обрезки были дорогостоящими. Дополнительно предполагалось, что это делает производство более эффективным и производительным. Фактически это точно соответствовало показателям, по которым оценивалась их работа, и служило основанием для их личных премий. Это – всеобщий стандартный подход, используемый многими компаниями: измерение отдельных показателей в изоляции от других с ошибочным убеждением, что это и есть ключ к максимизации производительности. Но скоро мы сможем увидеть, что это бесконечно далеко от правды. Их поведение создавало суматоху и конфликт на верфи. Сборка тонула в горах компонентов, прибывающих не в надлежащем порядке и не позволяющим ей вовремя снабжать участок Монтажа.

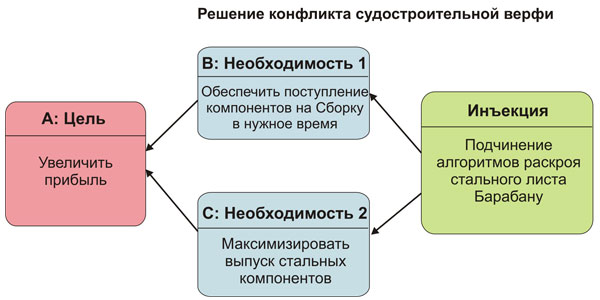

Участок Сборки стал узким местом и ограничивал все усилия. Инъекция, которая удалила бы узкое место, стала очевидной для всех. Как видно на рисунке 4, акцент теперь перенесся на планирование компонентов, чтобы поставлять их на сборку в надлежащей последовательности. Барабан устанавливал ритм и последовательность для технологического процесса.

Процесс Проектирования изменился, приоритеты фокусировки на максимально плотном размещении компонентов на стальном листе уступили место фокусировке на получении компонентов Сборкой в надлежащей последовательности. Это означало, что график был перестроен в обратном порядке: от Монтажа к Сборке к Производству к Проектированию; и сначала это не казалось интуитивным. Однако, концепция старта с конца и затем работа для достижения цели была понята и быстро адаптирована.

Другая проблема, блокирующая некоторые команды, заключалась в их уверенности, что если не фокусироваться на высокой плотности раскроя, значительно увеличатся расходы проекта за счет увеличения отходов. Однако, стало очевидно, что плотность осталось все еще очень высокой, и очень маленькое увеличение уровня стальных отходов затмилось 40% сокращением производственного цикла постройки судна. И Производство увеличилось соразмерно на 40% из-за устойчивого технологического процесса после удаления узкого места на Сборке.

Действенное решение для достижения этой инъекции было совершенно понятным, и согласие всей команды проекта было быстро достигнуто. Как только команда увидела потребность в выравнивании технологического процесса, все встало на место. То, что произошло, было изменением парадигмы от попытки быть продуктивными [и сокращать затраты] повсюду на фокусировку на эффективности, что является ключом к улучшению производительности.

Управление производством по ТОС

На онлайн-курсе вы познакомитесь с подходом Теории ограничений и сможете управлять своим предприятием более эффективно. Инструменты ТОС, такие как Барабан-буфер-канат, сокращают производственный цикл и незавершенное наполовину, а уровень выполнения заказов в срок достигает более 95%.

Тренеры: В.В. Вальчук, В.Е. Краснов. Старт: 3 июня 2024.

ПОДРОБНЕЕКнига в подарок

Опубликована наша книга «Прорыв. Единственный путь развития бизнеса». Это бизнес-роман о производственном предприятии, столкнувшимся с «потолком» в своем развитии. Для прорыва в развитии руководству и персоналу приходится преодолеть собственные, выстраданные на опыте, но устаревшие убеждения. Читателю предлагается пройти через этот прорыв вместе с героями. Вы увидите трудности такой трансформации, осознаете природу сопротивления изменениям и реальный путь к таким изменениям.

Подпишитесь на наш Telegram-канал и получите книгу в подарок!

Похожие статьи

Редактор сайта TOCPEOPLE.COM. Переводчик материалов по Теории ограничений

Организации: «АРБ-Консалтинг», Академия Теории ограничений

Звоните: +7 (351) 245-03-03

Пишите: info@tocpeople.com