http://www.shmula.com/zero-defects-is-wrong-approach/376/

Автор: Pete Abilla

Перевод: В. Речкалов

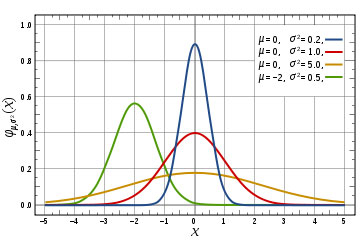

Six Sigma (шесть сигм) — методика настройки бизнес-процессов, направленная на минимизацию вероятности возникновения дефектов в операционной деятельности. Название происходит от статистического показателя «среднеквадратическое отклонение», обозначаемой греческой буквой «сигма». Six Sigma разработана американской корпорацией Motorola в 1986 г. Суть понятия Six Sigma в том, что процесс производства считается бездефектным, если промежуток между математическим ожиданием процесса и его границей поля допуска будет равным шести среднеквадратическим отклонениям. Плановый показатель качества при использовании Six Sigma — не более 3,4 дефекта на один миллион операций.

В реальности, показатели процессов имеют тенденцию изменяться с течением времени. Поэтому, со временем в поле допуска будет входить меньше, чем было установлено изначально. Опытным путём было установлено, что изменение параметров во времени можно учесть с помощью дополнительного смещения в 1,5 сигма. Таким образом уровень качества 3,4 дефектных единиц на миллион готовых изделий соответствует длине промежутка 4,5 сигма, получаемых разницей между 6 сигма и сдвигом в 1,5 сигма. Такая поправка создана для того, чтобы предупредить неправильную оценку уровня дефектности, встречающуюся в реальных условиях.

На оси 0 — детали точно соответствуют требованиям, правее оси — лучше требований, левее оси — хуже.

Синий график — идеальный вариант, 90% точного соответствия;

красный график — в пределах допуска;

желтый и зеленый графики — неудовлетворительно.

Нулевое количество дефектов — неправильный подход

Итак, уровень качества в 3,4 дефекта на миллион готовых изделий соответствует смещению в 1,5 Sigma. Но некоторые компании подписались на лозунг «Ноль дефектов». Лозунг «Ноль дефектов» является контрпродуктивным, бесполезным, статистически невозможным и непомерно дорогостоящим.

По статистике, ноль дефектов означает дефект уровня бесконечности сигма, который не представляется возможным. Большинство людей понимает, что это означает процесс улучшения, но такой лозунг мешает.

Дефекты и дефекты

«Ноль дефектов» есть неявное предположение, что все дефекты равны. Но это не так. В самом деле, для большинства компаний и продуктов, дефекты должны быть определены и выбраны приоритеты, чтобы вести «лечение» от наиболее важных до наименее важных. Дефекты из нижней части списка, возможно, даже имеет смысл пропускать и не пытаться устранить или уменьшить их. Дело в том, что стремясь к совершенству, мы в полной мере понимаем, что совершенство недостижимо. Но усилия сами по себе являются ценными, и клиент будет чувствовать и ценить это. Акционеры получат свою прибыль, и фирма будет лучше и для них.

Виды расходов

Есть три вида затрат, составляющих стоимость качества: затраты на оценку, профилактические затраты и стоимость отказов.

Оценка затрат

К расходам в этой категории относятся все действия по поиску, выявлению и оценке на предмет ошибок или дефектов в продукции.

Профилактические затраты

Сюда относят, например, стоимость обучения, и все действия, направленные на предупреждение появления дефектов. Затраты на создание описания бизнес-процессов и процедур можно найти, как правило, в этой категории. Деньги, потраченные в этой категории, это деньги потраченные с умом!

Расходы на отказы

Эти затраты могут быть как внутренними, так и внешними. Внутренние затраты идут на то, чтобы исправить дефекты, «пойманные» внутри фирмы. Для программного обеспечения фирмы, деньги, потраченные на устранение ошибок в программе, выявленные до отправки продукта, могут попасть в категорию внутренних расходов на отказы. Внешние издержки на отказы — эт0 расходы, связанные с возвратами денег за некачественную продукцию, работу с жалобами, скидки клиенту за плохое обслуживание, гарантийные ремонты и т.д.

Ноль дефектов и расходы

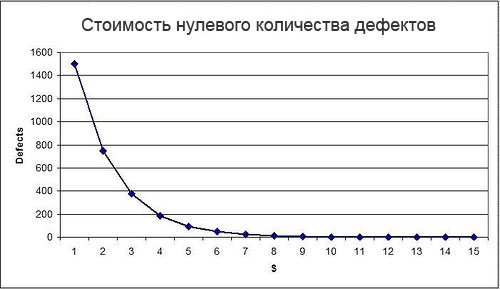

Представим на графике соотношение между затратами и дефектами.

На оси Х мы изобразим расходы, на оси Y — дефекты. Таким образом, видно, что когда дефекты стремятся к нулю, расходы растут экспоненциально и асимптотически колеблются на оси абсцисс около нуля, но никогда его не достигают.

Примечание: расходы в компании, которая не предпринимает никаких усилий, чтобы выявить и сократить количество ошибок или дефектов, также могут быть экспоненциальными. Например, представьте себе фармацевтическую фирму, где никогда не было никакого анализа и профилактики возникновения дефектов. Не удивительно, если она будет производить дефектные или даже вредные лекарства. Внешние издержки легко могут привести эту фирму к банкротству.

Почему приведенный график правильный?

Даже когда все дефекты будут выявлены и устранены, теоретически всегда будет еще несколько не найденных недостатков. Это означает, что выявление этих новых дефектов потребует больше усилий и станет все труднее и труднее, тем самым увеличивая затраты на эту деятельность, а также последующие затраты, чтобы исправить выявленные дефекты: т.е. затраты на проверку и тестирование увеличивается по мере уменьшения числа дефектов.

Заключение

Лозунг не помогает, особенно, если этот лозунг не имеет смысла. «Ноль дефектов», хорош как мантра, как kumbaya, но он не помогает и не мотивирует команду сделать лучше. Кроме того, «Ноль дефектов» является статистически невозможным, так как стоимость будет непомерно высока.

Что касается недостатков: не все дефекты равны. Важно выявить дефекты, которые влияют на клиентов. Именно эти дефекты необходимо устранять для разумного улучшения продукта или процесса. Устранять все дефекты неразумно.

Основной вывод здесь заключается в следующем: стремитесь быть лучше каждый день, стремитесь сделать клиента счастливым. Усилия фирмы, чтобы сделать клиента счастливым, будут им ощущаться. Культура улучшения будет создана, и компания и акционеры выиграют от этого.

Прим. пер.:

Нетрудно заметить, что выводы статьи полностью согласуются с Теорией ограничений: необходимо находить и устранять именно те ограничения (дефекты), которые не позволяют достичь поставленных перед вашей компанией целей, все остальное — несущественно. И ТОС позволяет находить эти ограничения. Поэтому применение ТОС вместе с другими управленческими методиками, в т.ч. Лин и Six Sigma, дает более быстрый эффект. И позволяет сэкономить ваши деньги, потому что вы перестаете тратить их впустую.

Управление производством по ТОС

На онлайн-курсе вы познакомитесь с подходом Теории ограничений и сможете управлять своим предприятием более эффективно. Инструменты ТОС, такие как Барабан-буфер-канат, сокращают производственный цикл и незавершенное наполовину, а уровень выполнения заказов в срок достигает более 95%.

Тренеры: В.В. Вальчук, В.Е. Краснов. Старт: 3 июня 2024.

ПОДРОБНЕЕКнига в подарок

Опубликована наша книга «Прорыв. Единственный путь развития бизнеса». Это бизнес-роман о производственном предприятии, столкнувшимся с «потолком» в своем развитии. Для прорыва в развитии руководству и персоналу приходится преодолеть собственные, выстраданные на опыте, но устаревшие убеждения. Читателю предлагается пройти через этот прорыв вместе с героями. Вы увидите трудности такой трансформации, осознаете природу сопротивления изменениям и реальный путь к таким изменениям.

Подпишитесь на наш Telegram-канал и получите книгу в подарок!

Похожие статьи

Редактор сайта TOCPEOPLE.COM. Переводчик материалов по Теории ограничений

Организации: «АРБ-Консалтинг», Академия Теории ограничений

Звоните: +7 (351) 245-03-03

Пишите: info@tocpeople.com

А какое отношение отношение среднеквадратическое отклонение имеет к Сигме в Шести Сигмах?

Полагаю, что это неточность, т.к. Сигма в данном случае — это просто инженерный коэффициент, вычисляемый по формулке (таблице) и не имеющий никакого отношения к среднеквадратическому отклонению (это ошибочное заблуждение).

Сигма — это буква греческого алфавита, с помощью которой принято обозначать среднеквадратичное отклонение.

Это несомненно так.

Путаница здесь возникла именно от обозначений и многие по инерции считают, что Сигма — это среднеквадратическое отклонение, хотя таковым по сути не является (Прим. — среднеквадратическое отклонение — это все-таки Сигма в квадрате). Но я хотел уточнить не это.

В первом абзаце статьи написано:

«..промежуток между математическим ожиданием процесса и его границей поля допуска будет равным шести среднеквадратическим отклонениям». Реально ли именно это имелось ввиду корпорацией Motorola при разработке методики 6 сигм?

Если брать сигму именно как среднеквадратическое отклонение, то граница существенно расширяется и ее применение при статистическом управлении процессами становится не практичной.

Если здесь имеется ввиду именно методика статистического управления процессами (6 сигм), то среднее — это не математическое ожидание процесса, а среднее средних подгрупп; 6 сигм — это не 6 среднеквадратических отклонений, а инженерный коэффициент, вычисляемый по определенной формулке, в зависимости от размера этих подгрупп. Строгого доказательства этому нет, однако выбран такой подход был исключительно с целью экономической целесообразности…

Спасибо.

Александр,

возможно, вы правы. Версии, изложенной в статье, придерживается Википедия, но она иногда ошибается. Поэтому мы всячески приветствуем комментарии специалистов. Спасибо!

Коллеги, зачем спорить?

Сигма – это и среднеквадратическое отклонение, и инженерный коэффициент, и еще добрый десяток формул, некоторые из которых имеют исключительно эмпирическое происхождение.

Сигма (та, что инженерный коэффициент) была придумана Шухартом, если не ошибаюсь, задолго до того, как Моторола стартовала инициативу под названием «шесть сигм». Используется в основном для расчета пределов контрольных карт и имеет весьма ограниченное отношение к методологии. В чем это отношение? – Не в том ли, что шесть сигм использует инструменты статистического управления?

Сигма (которая, среднеквадратическое отклонение) была придумана Гауссом. Как вы понимаете, это событие произошло еще раньше. Если распределение наблюдений подчиняется нормальному, то в диапазоне +/-4,5сигмы вокруг среднего/математического ожидания/называйте как хотите, главное – чтобы понятно было, уместится 99,99966% всех наблюдений. Сколько за пределы попадает?

Специалисты Моторола определили ожидаемый дрейф процесса со временем – 1,5сигмы. Таким образом, процесс на уровне шести сигм (4,5+1,5) в долгосрочной перспективе выдает 3,4 дефекта из миллиона возможностей. Никуда мы от Гаусса и среднеквадратического не делись 😉

Не уверен, насколько уместна ссылка на внешний ресурс, поэтому просто советую погуглить видео под названием «6 видов σ, часто используемых практиками 6σ», если остался интерес к теме.

Спасибо за информацию, надо будеи повнимательнее изучить вопрос 😉