Бизнес-роман Элияху М. Голдратта «Цель» стал настольной книгой прогрессивно мыслящих руководителей во всем мире. В нашем кратком конспекте вы найдете основные идеи книги, в которой автор в популярной форме изложил принципы Теории ограничений — одной из самых революционных методик последних лет в управлении предприятием. Надеемся, что после нашей публикации кто-то из вас захочет познакомиться с наследием Голдратта подробнее.

Об авторе

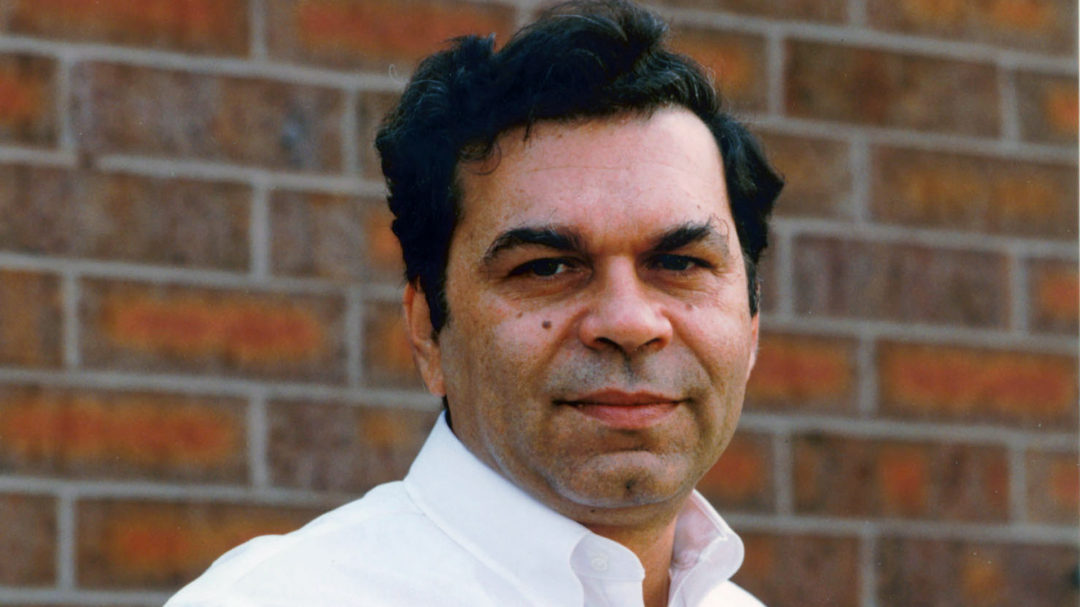

Элияху Моше Голдратт — автор Теории ограничений — родился в семье раввина 31 марта 1948 года. Получил степень бакалавра наук по физике в Тель-Авивском университете, затем степени магистра и доктора философии Бар-Иланского университета. В 1975 году Голдратт разработал компьютерную систему OPT для составления планирования производственного процесса. Эта работа дала Голдратту понимание, что основным тормозом в управлении производством является текущая общепринятая система показателей эффективности предприятия, основанная на учете издержек. В 1984 году Эли Голдратт опубликовал книгу «Цель», в которой в доступной и занимательной форме изложил основные понятия Теории ограничений. Книга стала международным бестселлером и была переведена на множество языков.

Управление производством по ТОС

На онлайн-курсе вы познакомитесь с подходом Теории ограничений и сможете управлять своим предприятием более эффективно. Инструменты ТОС, такие как Барабан-буфер-канат, сокращают производственный цикл и незавершенное наполовину, а уровень выполнения заказов в срок достигает более 95%.

Тренеры: В.В. Вальчук, В.Е. Краснов. Старт: 3 июня 2024.

ПОДРОБНЕЕКнига Цель

В предисловии автор подчеркивает, что «Цель» — книга о науке и образовании. Что единственный способ научиться чему-либо — собственные умозаключения. Представление готовых решений — тупиковый путь.

«Цель» — книга о новых глобальных принципах управления производством. Она о тех людях, которые думают о своих проблемах логично и последовательно. И это позволяет им найти фундаментальные принципы, которые позволяют спасти свой завод от банкротства и закрытия.

«Цель» написана в жанре бизнес-новеллы, что, безусловно, способствовало популярности книги. Вместо сухого изложения научной теории, Голдратт показал ее практическую ценность на вполне типичном металлообрабатывающем заводе в небольшом американском городке Барингтоне. Главный герой «Цели» Алекс Рого — управляющий одного из трех заводов объединения ЮниКо. Дела объединения идут совсем неважно, и в личной жизни героя тоже большие проблемы. Несмотря на закупку новейших роботов, непрерывную борьбу за повышение производительности труда и полную загрузку персонала, заводы уже полгода не могут выбраться из убытков, заказы задерживаются по 2 месяца, клиенты уходят к конкурентам. Руководство дает Алексу 3 месяца на улучшение показателей. Иначе его завод, как самый убыточный, будет закрыт. Ситуация усугубляется семейными проблемами. Не желая мириться с круглосуточными трудовыми «подвигами» мужа на заводе, от Алекса уходит жена.

И тут Алекс «случайно» встречает в аэропорту своего бывшего преподавателя по физике Иону. Тот теперь занимается консалтингом в области эффективного производства. Нетрудно узнать в вечно занятом Ионе самого Голдратта с любимой сигарой. Алекс рассказывает Ионе о своем заводе, о том, что они установили новейших роботов. Производительность после этого повысилась на 36%, эффективность выросла…

Но о каком повышении производительности может идти речь, если завод не стал продавать больше продукции, количество персонала не сократилось, незавершенная продукция не уменьшилось, и заказы все равно не выполняются вовремя?

Здесь Голдратт дает нам первый ключ к пониманию цели.

Меняем систему показателей

Существующая система показателей эффективности производства на основе учета затрат не отражает действительное положение вещей. Она показывает лишь эффективность использования оборудования и персонала. Но разве эффективное использование оборудования является настоящей целью производства? Если нет, так что же?

И этот, казалось бы, простой вопрос ставит Алекса в тупик. Завоевание рынка? Производство товара? Эффективное производство товара? Обеспечение качества продукции? Создание рабочих мест? Новейшие технологии? Нет, на самом деле, цель любой компании — делать деньги.

Есть всего 3 показателя, над улучшением которых нужно работать. Все остальное несущественно!

Итак, вот эти показатели:

- ПРОХОД — это скорость, с которой система генерирует деньги (или другие единицы цели) посредством продаж;

- ИНВЕСТИЦИИ — это все деньги, вложенные системой в закупленные вещи, которые могут быть проданы. Это инвестиции в бизнес — помещения, оборудование, сырье, инструмент, патенты и т.д.;

- ОПЕРАЦИОННЫЕ ЗАТРАТЫ — это все деньги, которые тратит система на превращение инвестиций в доходы (или единиц цели). Другими словами, это деньги, потерянные навсегда — зарплата, аренда, стоимость доставки.

Важное замечание: все эти показатели должны применяться к процессу в целом, а не для локальной оптимизации на одном участке.

В этих терминах Цель звучит так: увеличивать проход с одновременным уменьшением инвестиций и операционных затрат.

Таким образом, если роботы дают прирост прохода и снижение остальных показателей, значит, система зарабатывает больше денег. Что же произошло на заводе Алекса? Да, роботы значительно производительнее старых станков, но при этом они не избавили ни от одной работы на заводе. Просто рабочие переместились в другие цеха. Т.е. уменьшить операционные затраты за счет сокращения зарплаты рабочих не удалось. Завод не стал продавать больше продукции, поэтому увеличились запасы готовой продукции на складах. Кроме того, для обеспечения постоянной загрузки роботов заводу потребовалось больше сырья. Все это увеличило инвестиции. Из-за увеличения запасов и готовой продукции на складах увеличились расходы на складирование и транспортировку. А значит, операционные затраты тоже выросли. Что же предпринять? Как избавиться от излишков продукции? Как сбалансировать производство?

Однако, Иона утверждает, что чем ближе завод к идеальному балансу, тем ближе он к банкротству. Существует математическое доказательство, что после снижения мощностей под требования рынка производительность упадет, а запасы вырастут до небес. Это в свою очередь повлечет за собой увеличение расходов на складирование и транспортировку. Почему же недостаточно улучшить только один из показателей, например, операционные затраты за счет сокращения персонала?

Причина в комбинации двух феноменов: взаимозависимости событий и статистического отклонения. Взаимозависимость событий — это когда одно событие в системе не может начаться прежде, чем закончится другое. С этим все понятно: если деталь А состоит из двух деталей Б и С, ее невозможно собрать, пока не будут изготовлены и Б, и С. Статистическое отклонение применяется для событий, которые невозможно предсказать заранее. Например, рабочий может собрать эту деталь А за 1 минуту, а может — за 50 секунд.

Но почему комбинация этих двух феноменов так важна для производства?

Голдратт поясняет нам это с помощью неотразимого в своей простоте примера. Алекс идет в поход с сыном и другими бойскаутами. До лагеря им нужно пройти по узкой тропе 20 км. Скорость движения известна — примерно 4 км/ч. Таким образом, на дорогу требуется около 5-и часов плюс час-полтора на привалы и обед. Однако, реальная скорость выходит намного ниже расчетной. С такой скоростью им не добраться до лагеря до темноты! В чем же причина?

Алекс, идущий последним, замечает, что колонна растянулась уже на километр. Дистанция между ребятам постоянно изменяется. Кто-то споткнулся и не спешит потом догонять впереди идущего товарища, кто-то останавливался поправить рюкзак и теперь никак не может сократить дистанцию. Затем с большим отставанием устало бредет толстячок Герби, который периодически вынужден переходить на бег, чтобы хоть немного догнать впереди идущего. Долго ли еще он выдержит такой рваный темп? А может ли Алекс ускорить движение и уменьшить длину колонны? Да, но только в пределах двух метров до мальчика впереди него. Хотя сам Алекс и способен идти намного быстрее, он не может обогнать впереди идущего. И так далее.

Все начинает проясняться. Колонна скаутов — это цепь взаимозависимых событий. Идти быстрее впереди идущего невозможно, а вот медленнее, вплоть до остановки — легко. При таких остановках колонна может растягиваться до бесконечности. Вот почему колебание разных скоростей не компенсируется, а накапливается. Сократить колонну можно, если каждый, кроме первого, пойдет значительно быстрее. При этом, идущему последним Алексу придется компенсировать отставание, накопленное всеми остальными — почти целый километр!

Разберемся с вероятностными отклонениями

На привале скауты под руководством Алекса играют в игру. Каждый «обрабатывает детали» на своем «станке», а на самом деле перекладывает спички из своей тарелки в следующую тарелку-станок. Вероятностными отклонениями будет заведовать обычный игральный кубик с количеством очков от 1 до 6. Если спичка в тарелке только одна, а выпало 6 очков, переместить дальше можно лишь одну спичку-деталь. И наоборот, даже если тарелка полна спичек, но выпала единица, можно продвинуть только одну «деталь». Чтобы было интереснее, тот, кто обработает меньше всех спичек, после игры моет посуду.

Итак, максимальная производительность «станка» равняется тем же 6 спичкам. А средняя производительность (6 + 1) / 2 = 3,5. Значит, за 10 ходов мы должны «отгрузить» из последней тарелки 35 спичек, т. е. 35 готовых деталей. Что же получилось на самом деле? Всего 20!

Внимательные читатели наверняка уже догадались, что посуду всегда моет последний в цепочке игрок. Не верите? Сыграйте сами. Только заведуйте последней тарелкой. Тогда последующее мытье посуды позволит вам лучше запомнить математическую теорию: при линейной зависимости одной или нескольких случайных переменных, отклонения в цепочке зависимых событий происходит с разбросом, который больше наибольшего значения разбросов всех переменных.

После обеда ребята сами перестроились. Вначале пошли самые сильные. Герби оказался предпоследним, прямо перед Алексом. Скауты решили, что так будет правильней всего. Каждый в итоге может идти в своем темпе и никому не мешает. Но что с колонной? Она вытянулась еще больше! Казалось бы, теперь Герби больше не ограничивает ничью скорость, кроме Алекса. Но скорость Алекса — это общая производительность системы. Поэтому именно Герби и только он, независимо от своего места в цепочке, определяет максимальную скорость колонны (производительность системы).

Цепочка скаутов является прекрасной иллюстрацией производственного процесса завода. Алекс смог решить проблему с Герби. Он распределил содержимое тяжелого рюкзака Герберта между остальными — теперь тому стало гораздо легче, и Герби смог увеличить свой темп (проход). Кроме того, Герби поставили ведущим колонны — теперь каждый легко поддерживает темп Герби и колонна больше не растягивается (не растут инвестиции). Алекс теперь знает, что сможет теперь решить и проблемы на своем заводе.

Следующий же рабочий день ставит Алексу реальную задачу. Необходимо до 17:00 изготовить срочный заказ из 100 деталей. Если деталей будет даже 99, то заказ можно не отправлять, т. к. нужны именно 100 и ни одной меньше. Если заказ будет готов даже в 17:05, то он уже не успеет на грузовик службы доставки, который отправляется ровно в 17:00 (у него есть и другие клиенты).

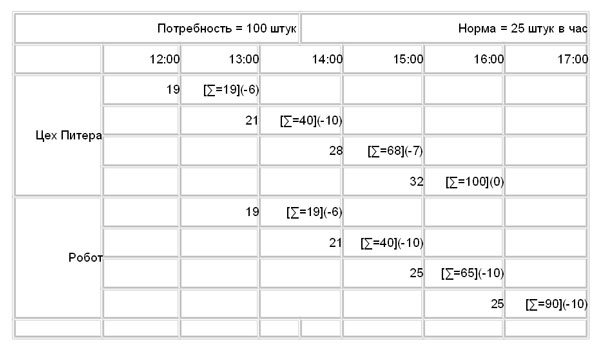

Питер — начальник цеха — уверяет Алекса, что они успеют. Они смогут начать делать заготовки для робота в 12:00 и до 16:00 сделают 100 заготовок любой ценой. Робот начнет работу в 13:00 и будет делать из них готовые детали со скоростью 25 штук в час. Соответственно, к 17:00 все детали будут готовы. Это же робот, он не устает и не отвлекается. Ничто не помешает нам выполнить этот заказ!

Однако, Алекс просит мастера записывать количество заготовок и деталей на каждый час и ставит 10 баксов на то, что они не успеют. Так и выходит. К 17:00 готовы всего 90 деталей и еще 10 необработанных заготовок лежат возле робота. Рабочие радуются, что «победили робота». Но причина в том, что в первый час они изготовили для робота лишь 19 заготовок, хотя он мог сделать 25, во второй час — всего 21 из 25. И хотя в третий и четвертый час отставание компенсировали — 28 и 32 заготовки, робот все равно не мог изготовить больше, чем 25 штук в час. Собственно, работу над заказом можно было останавливать уже в 14:00. Максимальное отставание в 10 штук по заготовкам в 15:00 — это и есть то количество готовых деталей, которого не досчитались в итоге.

Максимальное отклонение для одной операции будет начальным отклонением для следующей.

Так что же делать? Как управляться с сотнями и тысячами отклонений на заводе? Это же не возможно! Голдратт дает нам второй ключ.

Ищем «узкие места» и обеспечиваем через них поток, равный рыночному спросу

Необходимо научиться различать 2 типа ресурсов на своем предприятии. Узкое звено — его пропускная способность меньше или равна потребности в нем. Не узкое звено — его пропускная способность больше, чем потребность в нем. Именно узкое звено определяет производительность всего завода, как Герби определял скорость всей колонны в походе. Поэтому необходимо обеспечить поток через узкое звено равным или чуть меньшим, чем рыночный спрос.

Нужно ли устранять узкие звенья? Не обязательно. Но знать их и использовать максимально эффективно — необходимо.

Команда Алекса начала поиск узких мест. Оказалось, что это очень сложно. Материалы зачастую не соответствовали спецификациям, маршрутные карты использования оборудования устарели. Даже само оборудование уже частично было списано и заменено на новое.

На помощь пришел здравый смысл и опыт сотрудников. Как перед Герби в походе было самое большое расстояние до впереди идущего, так и перед узким местом должна быть самая большая куча необработанных деталей.

В итоге, узких мест обнаружилось сразу два: новейший станок NCX-10 и 2 печи в цехе термообработки. Однако, на взгляд Алекса, заменить их другим оборудованием (это уникальное для завода оборудование) или увеличить производительность (они и так работают в 3 смены) не представлялось возможным.

Но приехавший на завод Иона скрытые возможности сразу заметил. Почему рабочие-настройщики станка идут на перерыв и обед не тогда, когда станок загружен работой, а по расписанию? Почему не установить еще и старое списанное аналогичное оборудование, раз оно еще исправно? Все ли детали, которые идут на обработку в печи, действительно в этом нуждаются? Проходят ли детали контроль качества до узкого места или после него? Зачем тратить драгоценное время узкого места на обработку заведомого брака?

И действительно, резервы-то есть, и они внушительны! Обед наладчиков можно перенести на несколько минут. Часть контролеров ОТК — переставить на другое место. Как минимум, 10% деталей не нуждались в термообработке и т.д. Еще и мастер ночной смены придумал простые контейнеры на роликах, которые можно закатывать в печь целиком, уже заранее загруженные деталями. А не перекладывать детали в печь и обратно вручную. В результате, время загрузки/разгрузки печи сократилось с 1 часа до 5 минут!

Потом были придуманы цветные бирки на детали. Зеленая — деталь не проходит через узкое место, приоритет — обычный. Красная — деталь в дальнейшем пройдет через узкое место, приоритет — первоочередный. Желтые (золотые) — деталь уже прошла через узкое место. Теперь к ней нужно относиться как к золоту, чтобы не испортить. Ведь на нее уже затрачено драгоценное невосполнимое время узких мест!

Ведь что такое 1 час простоя узкого звена? Это вовсе не себестоимость непроизведенных за это время деталей и трудозатрат, как это было принято считать. Это стоимость всех расходов по управлению заводом за 1 час.

После такого прорыва в организации производства кажется, что все идет замечательно. Но вдруг оказывается, что прессы, которые узким звеном не являлись, перестали справляться с потоком деталей. Появилось новое узкое звено?

Нет! Оказалось, что участки с избыточными мощностями практически непрерывно изготовляют приоритетные «красные» детали. «Зеленые» при этом почти перестали обрабатывать. В результате перед узким звеном NCX-10 высятся небывалые горы необработанных деталей, зато по другим «зеленым» позициям начал ощущаться дефицит.

И это — следствие того, что на заводе оптимизировали отдельные участки, а не весь процесс в целом, объясняет Голдратт. 100% загрузка участков с избыточной мощностью привела к огромному увеличению инвестиций.

Вывод: на узкое место должно приходить ровно такое количество деталей, которое оно может обработать. И точно в срок, когда оно заканчивает обработку предыдущей партии.

Зная длительность технологического цикла на изготовление каждой детали, теперь возможно рассчитать срок запуска сырья в производство. Зная срок запуска сырья, можно планировать его закупки заранее и минимизировать запасы сырья на складе.

С другой стороны, можно рассчитать и время, необходимое на сборку готовой продукции после обработки на узком звене. И точно рассчитать срок отгрузки товара заказчикам.

Таким образом, узкое звено, как и Герби в походе, будет задавать темп всем остальным участкам и тянуть их за собой. Как будто, ему в руки дали барабан отбивать ритм и связали всех одним канатом, чтобы никто не отстал. А как же отклонения? Для компенсации отклонений были созданы временные буферы.

Кажется, что уже все идет превосходно. Но можно ли еще лучше?

Уменьшаем партии наполовину!

Если завод сможет уменьшить партии наполовину, он будет иметь в каждый момент времени вдвое меньше инвестиций в незавершенной продукции. Это означает, что понадобится вдвое меньше денег, чтобы поддерживать работоспособность завода. Если же договориться об уменьшении партий вдвое (за счет увеличения частоты поставок) и с поставщиками сырья, то можно уменьшить вдвое и инвестиции капитал в сырье.

Как же так? Ведь тогда возрастет время и количество переналадок, следовательно, вырастет и себестоимость единицы продукции? Как обычно считаются трудозатраты? Например, раньше в партии было 100 деталей. Время обработки одной детали 5 минут. Время переналадки оборудования 120 минут, т. е. дополнительно 120/100 — 1,2 минуты к времени обработки каждой детали. Итого, трудозатраты — 6,2 минуты на деталь. Если теперь деталей в партии 50, то время переналадки на 1 деталь составит уже 120/50 — 2,4 минуты. И общие трудозатраты возрастут до 7,4 минут.

На самом деле, это не так! Мы же не несем никаких дополнительных затрат. Мы не нанимаем новых рабочих; мы не платим больше тем, кто занимается переналадкой, хотя они и выполняют больший объем работы. Более того, мы даже уменьшаем себестоимость одной детали! Мы же уменьшаем инвестиции и увеличиваем продажи. Т.е., те же самые накладные расходы, что и раньше, у нас теперь распределяются на большее количество проданной продукции.

Теперь, что касается времени переналадки. На неузких звеньях мы имеем вынужденные простои. Поэтому если переналадка производится на неузком звене, то это всего лишь сокращение простоя. Сэкономленная перенастройка оборудования на неузком звене не делает систему более продуктивной. Те деньги и время, которые сэкономлены — иллюзия. Даже если мы удвоим количество перенастроек, мы не исчерпаем весь процент простоев.

Сырье на заводе проходит 4 временных стадии, пока не станет готовой продукцией:

- время переналадки оборудования, чтобы оно смогло обработать это сырье;

- время обработки сырья на этом оборудовании;

- время ожидания в очереди на обработку;

- время ожидания других деталей для финальной сборки.

На самом деле, время переналадки №1 — лишь очень малая доля от всего времени. Как показывает практика, и время обработки деталей №2 составляет всего лишь 3-5% от общего времени. Для партий, которые проходят через узкое звено, самым продолжительным будет время ожидания в очереди на обработку №3. Для партий, проходящих только через неузкие звенья, наибольшим будет время №4 — ожидание других деталей (с узких звеньев) для финальной сборки. Поэтому, уменьшая вдвое размер партий, мы также сокращаем и время обработки партий. Это значит, что мы уменьшаем очередь и ожидание на сборке также вдвое. И наше общее время, затраченное на изготовление заказа, также уменьшается.

Таким образом, при уменьшении партий вдвое ускоряется весь поток материалов на заводе. Заказчики могут получить свой товар быстрее. Завод может быстрее реагировать на меняющиеся запросы рынка и получает конкурентное преимущество. Отделу маркетинга нужно приступать к поиску новых клиентов!

Успехи завода Алекса ошеломляют — он, единственный в отрасли, теперь обещает и делает поставки клиентам в течение 2-х недель. Рост прибыли составил 70% за последний месяц. В этой ситуации вполне логичным выглядит решение руководства назначить Алекса управляющим всего объединения UniCo.

Однако, Алекс уже понимает, с какими огромными проблемами ему предстоит столкнуться на новой должности. Проблемы его завода кажутся теперь просто детскими. Алексу нужна технология управления организацией, не зависящая от ее масштабов. Решение герою помогают найти диалоги Сократа. Вы не забыли, что Эли Голдратт — доктор философии?

Стратегическая сессия «Трансформация бизнеса»

Проведем анализ вашего бизнеса на основе целостного подхода, вместе с вами определим ограничение, найдем решение, составим план преобразований и обеспечим сопровождение внедрения! Узнать подробностиИщем технологию эффективного управления

Для чего она нужна? Для того, чтобы иметь инструмент для управления любой системой — заводом, объединением, корпорацией любого масштаба и т.д. Голдратт назвал эту технологию «Процесс непрерывного улучшения». И каждое слово имеет огромную важность. Кроме того, Голдратт вводит понятие «ограничения», как более емкое и точное, по сравнению с «узким местом».

Для предприятия Процесс непрерывного улучшения включает в себя 5 фокусирующих шагов:

Шаг 1. Найти узкие звенья (ограничения) системы

(В конце концов, было не так трудно определить, что термопечь и NCX-10 — узкие звенья завода)

Шаг 2. Решить, как максимально эффективно использовать ограничение

(Это было смешно. Признание, что эти машины не должны простаивать в течение обеденного перерыва и т.п.)

Шаг 3. Подчинить работу всей системы этому решению

(Убедиться, что все станки и рабочие центры обеспечивают бесперебойную работу узкого звена.)

Шаг 4. Повысить проход ограничения (расширить ограничение)

(Установка дополнительных старых машин и другого «низкоэффективного» оборудования)

Шаг 5. Если на предыдущем этапе ограничение было устранено, то перейти к шагу 1

Но не позволяйте инерции стать вашим новым ограничением!

Эти 5 пять шагов будут неизменными для любого предприятия. Но Голдратт не был бы философом, если бы поставил точку в своей теории на уровне управления предприятием.

Каждый человек является главным менеджером своей персональной корпорации — собственной жизни. В философском смысле, эффективное управление своей собственной жизнью ни что иное, как способность отвечать на простые вопросы: «Почему менять?», «Что менять?», «На что менять?», «Как обеспечить изменения?», «Как измерить и поддержать изменения?».

Вот основная мысль замечательной книги Голдратта «Цель»:

Ставьте себе цели, думайте и добивайтесь их исполнения. Все в ваших руках. И никто не сделает это за вас.

Книга в подарок

Опубликована наша книга «Прорыв. Единственный путь развития бизнеса». Это бизнес-роман о производственном предприятии, столкнувшимся с «потолком» в своем развитии. Для прорыва в развитии руководству и персоналу приходится преодолеть собственные, выстраданные на опыте, но устаревшие убеждения. Читателю предлагается пройти через этот прорыв вместе с героями. Вы увидите трудности такой трансформации, осознаете природу сопротивления изменениям и реальный путь к таким изменениям.

Подпишитесь на наш Telegram-канал и получите книгу в подарок!

Похожие статьи

Редактор сайта TOCPEOPLE.COM. Переводчик материалов по Теории ограничений

Организации: «АРБ-Консалтинг», Академия Теории ограничений

Звоните: +7 (351) 245-03-03

Пишите: info@tocpeople.com

Интересно увидеть продолжение.

Интригующее начало…

Начало действительно интригующее, когда стоит ждать продолжения?

Тимур, все, конспект полный.